Energiesparen Industrie : Energieeffizienz in der Produktion: Was Papierindustrie und Maschinenbau unterscheidet

Der modernisierte Kessel von Smurfit Kappa am Standort Nettingsdorf wurde 2020 in Betrieb genommen.

- © Smufit KappaAktive Mitgliedschaft erforderlich

Das WEKA PRIME Digital-Jahresabo gewährt Ihnen exklusive Vorteile. Jetzt WEKA PRIME Mitglied werden!

Der modernisierte Kessel von Smurfit Kappa am Standort Nettingsdorf wurde 2020 in Betrieb genommen.

- © Smufit Kappa

Sie haben bereits eine PRIME Mitgliedschaft?

Bitte melden Sie sich hier an.

Energiesparen in der Produktion ist angesagt. Und zwar nicht alleine aufgrund der sich anbahnenden Klimakatastrophe, sondern auch aus ökonomischen Gründen. 41 Prozent der Klein- und Mittelbetriebe in Österreich stufen die steigenden Energiekosten als bedrohlich für ihren Geschäftserfolg ein, wie eine kürzlich veröffentlichte Studie ergab. Frankreich fror bereits im Herbst 2021 den Gaspreis ein und deckelte auch frühzeitig den Strompreis – mit dem Ergebnis, dass 2022 ein vergleichsweise großer Anteil der dortigen Unternehmen seine Umsätze steigern konnte. Hierzulande wird aktuell noch über ein Strompreiskosten-Ausgleichsgesetz für energieintensive Unternehmen diskutiert. Zudem beschloss der Nationalrat am 1. Juni 2023 die Novellierung des Bundes-Energieeffizienzgesetzes, das der Umsetzung der EU-Energieeffizienz-Richtlinie den Weg ebnen soll. Konkret sollen in Österreich etwa kumulierte Endenergieeinsparungen von mindestens 650 Petajoule bis 31. Dezember 2030 erreicht werden. Gut ein Drittel der österreichischen Unternehmen nimmt sein Schicksal schon jetzt selbst in die Hand und setzt Maßnahmen, um Energie einzusparen und künftig unabhängiger von Preisschwankungen zu werden.

Wenn Energiekosten steigen, haben nicht alle Unternehmen die gleichen Möglichkeiten, um darauf zu reagieren. Das hängt nicht nur damit zusammen, wie viel sie verbrauchen, sondern auch damit, welche Gegebenheiten zur Einsparung oder Gewinnung von Energie in der Produktion an sich vorhanden sind. Einen Sonderfall stellt die Papier- und Zellstoffindustrie dar, da sie nicht nur viel Energie nutzt, sondern auch selbst Strom und Wärme produziert.

-

![© Harald Dostal 08.02.2023, Nettingsdorf, AUT, Smurfit Kappa, Portrait, im Bild Günter Hochrathner © fodo.media / Harald Dostal]() Günter Hochrathner, Smurfit Kappa

Günter Hochrathner, Smurfit Kappa"Mit der Inbetriebnahme des neuen Rückgewinnungskessels haben wir einen sehr wichtigen Schritt in Richtung Dekarbonisierung und Nachhaltigkeit getan."

Sonderstellung der Papierproduzenten

Die Papierindustrie zählt neben der Stahl-, Chemie-, Zellstoff- und Zementindustrie zu den energieintensiven Industrien. Besonders diese Branchen sind gezwungen, hier Tempo vorzulegen, entfällt auf sie doch die Hälfte des Energieverbrauchs der EU-weiten Industrie. Da sie auch 14 Prozent Treibhausgas-Emissionen in der EU verursachen, spielen diese Energiezweige eine Schlüsselrolle für die Erreichung der Klimaneutralität bis 2050. Laut Martin Zahlbrucker, dem Präsidenten der Branchenvereinigung Austropapier, investieren die 23 Vereinsmitglieder bereits seit vielen Jahren in „hocheffiziente und energiesparende Anlagen und Produktionsprozesse“ und setzen damit Schritte in Richtung Dekarbonisierung. Bereits heute nutzt die Papierindustrie hierzulande zu 64 Prozent erneuerbare Energieträger. „Das ist sicherlich führend in der österreichischen Industrie“, heißt es von Seiten des Verbandes. Die verstärkte Nutzung von regenerativen Energieträgern ist hier auch etwas leichter umzusetzen, fallen doch in der Produktion Reststoffe an, die wiederum zur Energiegewinnung verwendet werden können.

Sappi, Smurfit Kappa, Norske Skog, Essity und Rondo haben in den vergangenen Jahren allesamt in moderne Biomassekessel investiert, die aus Schwarzlauge und Holzresten die für die Papierherstellung Wärme erzeugen. Bei Sappi macht sie derzeit ca. 60 Prozent der eingesetzten Brennstoffwärme aus, Tendenz steigend. „Unser Zielwert liegt bei ca. 80 Prozent“, so Peter Putz, Geschäftsführer der Sappi Austria GmbH und Werksdirektor von Sappi Gratkorn. Um dieses Ziel zu erreichen, hat der steirische Zellstoff- und Papierfabrikant im September 2022 eine neu gebaute Kesselanlage in seinen Prozess integriert. Dabei handelt es sich um einen Multi-Fuel-Kessel, in dem Biomasse und Erdgas als Hauptbrennstoffe in einem speziellen Mischungsverhältnis eingesetzt werden.

Die Firma Smurfit Kappa, die im oberösterreichischen Nettingsdorf Verpackungen aus Wellpappe herstellt, modernisierte zwischen 2018 und 2020 ihre bestehende Energieanlage. Zentral war hierbei die Errichtung eines Laugenverbrennungskessels, geliefert von der Firma Andritz, mit dem die Dampfproduktion aus Biomasse auf bis zu 180 Tonnen Dampf pro Stunde steigt. Etwa 85 Prozent des Gesamtenergie- und 90 Prozent des Wärmebedarfs können so aus der Verarbeitung der eigenen Schwarzlauge gewonnen werden. „Mit der Inbetriebnahme des neuen Rückgewinnungskessels haben wir einen sehr wichtigen Schritt in Richtung Dekarbonisierung und Nachhaltigkeit getan“, ergänzt CEO Günter Hochrathner.

Entdecken Sie jetzt

- Lesen

- Videos

-

Podcasts

- Staubmanagement in der Produktion 16.10.2023

- Automatisierung in der Messtechnik 11.09.2023

- 3D-Druck: Neuigkeiten und Trends 17.01.2023

-

![© Peter Putz Foto3]() Peter Putz, Sappi Austria

Peter Putz, Sappi Austria"Die energietechnische Optimierung ist ein seit Jahrzehnten laufender Prozess, den wir auch in Zukunft weiterführen."

Einsparungspotenziale bei den Papierherstellern

So viel zum Thema Energieerzeugung in der Papier- und Zellstoffindustrie. Doch auch im Energiesparen üben sich etwa Sappi und Smurfit. „Die energietechnische Optimierung ist ein seit Jahrzehnten laufender Prozess, den wir auch in Zukunft weiterführen“, gibt der Sappi-Geschäftsführer Einblicke. „Einige Beispiele sind: die Auskoppelung von Fernwärme, die Nutzung der Abwärme in der Kläranlage, technische Verbesserungen bei den Infrarottrocknern in der Papierproduktion und die Anwendung von Wärmepumpentechnologien“. Smurfit unterzieht seinen Anlagen in regelmäßigen Abständen einem Energieaudit, um aufzudecken, wo sich mögliche Einsparungspotentiale durch Prozessanpassungen oder neue Technologien ergeben. Dabei wird laut dem CEO speziell auf die Prozessschritte mit den höchsten Energieverbräuchen geachtet, zu denen die Papiertrocknung und die Mahlung der Fasern vor der Papiermaschine zählen. „Die Investition in neue Technologien bei gleichzeitig hohem Automatisierungsgrad ermöglicht uns eine optimale Nutzung unserer Rohstoffe sowie eine weitere Schließung der Kreisläufe“, zeigt sich Günter Leitgeb, Werksleiter Smurfit Kappa Nettingsdorf überzeugt.

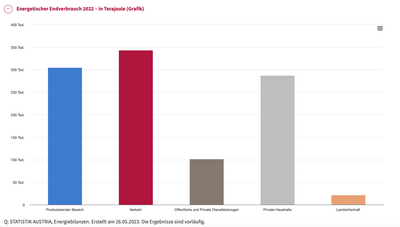

Exkurs: Zahlen und Fakten zum Energieverbrauch

- Die Papierindustrie braucht das meiste Gas in Österreichs Industrie. Der energetische Endverbrauch bei Papier und Druck liegt bei 5,9 Terawattstunden Gas (Stand 2020, laut Zahlen der WKO und Statistik Austria). Das sind 19,3 Prozent des gesamten Gasverbrauchs im produzierenden Bereich.

- Gleichzeitig speisen Papierproduzenten auch Strom und Wärme ins öffentliche Netz ein. Die Menge entspricht laut Austropapier dem Energieverbrauch von 100.000 Haushalten.

- In der Papierproduktion konnte von 2021 auf 2022 laut Zahlen von Austropapier der Anteil an erneuerbaren Energieträgern von 58 Prozent auf 64 Prozent gesteigert werden. Im selben Zeitraum wurden die CO2-Emissionen um 23 Prozent auf 1,2 Mio. Tonnen verringert.

- Der österreichische Maschinenbau verbraucht jährlich rund 20,3 Petajoule an Strom (Stand 2020, laut Zahlen von Statista).

- Energiewende als Chance: In den letzten Jahren ist der Anteil der Hersteller von Umwelt-und und Energietechnik an der Maschinenbauproduktion in Österreich laut Aussagen der UniCredit Bank Austria sukzessive auf 18 Prozent gestiegen.

-

![© 20230531 120724]() Matthias Wasner, Binderberger

Matthias Wasner, Binderberger"Durch die Umstellung der Blech- und der Formrohrlaser von CO2 auf Fiberlaser können die Maschinen trotz niedrigerem Energiebedarf mehr Output generieren."

-

![© Bildschirmfoto 2023 06 12 um 12 50 48]() Franz Hein, GST Grinder

Franz Hein, GST Grinder"Den Strom, den wir als Überschuss hatten, konnten wir durch die hohen Energiepreise teurer verkaufen."

Maschinenbauer: Kleine Schritte, weniger Verbrauch

Über weniger Hebel berichten die heimischen Maschinenbauer im Zusammenhang mit der Energiekrise. Gegen Ende 2022 sind in der Branche die Auftragseingänge stark gesunken, wodurch sich in den ersten Monaten 2023 die Konjunktur verlangsamt hat. „In den wichtigsten europäischen Maschinenbaumärkten leiden die Unternehmensinvestitionen unverändert unter den wirtschaftlichen Unsicherheiten, verstärkt durch die hohen Energiepreise und wieder steigenden Finanzierungskosten“, so die Einschätzung durch UniCredit Bank Austria Ökonom Günter Wolf. Zwei Opfer hat diese Entwicklung bereits gebracht, wenn auch in beiden Fällen stärker die Lieferproblematik als Grund genannt wurde. Im Dezember 2022 musste die Kärntner Firma J&M Maschinenbau Insolvenz anmelden und im Februar dieses Jahres folgte ihr der niederösterreichische Sondermaschinenbauer Peter Khu nach.

Auch kleinere Betriebe der Branche setzen daher so manche Energiesparmaßnahme. Beim Forstmaschinenhersteller Binderberger aus Oberösterreich geben die Daten der Hersteller Auskunft über die ungefähren Verbräuche der dort betriebenen Maschinen. Zusätzliche Einblicke liefert die Stromrechnung, wenn auch erst im Nachgang. Angestoßen durch die gestiegenen Kosten ist es laut Produktionsleiter Matthias Wasner dort zu mehr Maßnahmen gekommen, um einerseits Energie zu sparen und diese andererseits selbst zu erzeugen. In den kommenden Monaten soll daher nicht nur eine PV-Anlage auf den Hallendächern des Maschinenbauers Platz finden, sondern auch der Blech- und der Formrohrlaser von CO2 auf Fiberlaser umgestellt werden. „Dadurch können die Maschinen trotz niedrigerem Energiebedarf mehr Output generieren“, erklärt Wasner. Ein kleineres, aber nicht unerhebliches Einsparpotenzial sieht er auch im Verhalten der Mitarbeiter:innen. Sie sind bei Binderberger dazu angehalten, PC und Radios am Abend bzw. über das Wochenende auszuschalten. Bei der Beleuchtung in den Büros und Produktionshallen stellte man zudem auf LED um.

Im niederösterreichischen Sierndorf liegt mit GST Grinder ein selbsternannter Pionier im nachhaltigen Ressourceneinsatz. Bereits 1996 stattete man dort die Betriebsstätte mit einer Pelletsheizung aus – eine dazumal wenig verbreitete Technologie. Nicht selten wurde Geschäftsführer Franz Hein dafür als grüner Träumer hingestellt. Da er vor ein paar Jahren bereits große PV-Anlagen auf zwei Hallendächern anbringen ließ, profitiert die Firma, die Hein gemeinsam Günter Hacker leitet, sogar teilweise von gestiegenen Energiepreisen. „Den Strom, den wir als Überschuss hatten, konnten wir dadurch teurer verkaufen“, erklärt er. Generell habe bei GST nicht die Produktion an sich den größten Impact, sondern die dort produzierten Schleifmaschinen, die vor der der Auslieferung an die Kund:innen noch einige Wochen im Betrieb getestet werden. Hier könne daher verbrauchstechnisch noch am meisten nachgebessert werden. Bei den angebotenen Maschinen verzichtet er mehr und mehr auf Hydraulik und pneumatische Bewegungen, womit gewisse Einsparungen erzielt werden können.

Auch Daten sollen im Zusammenhang mit deren Energieeffizienz künftig eine bedeutende Rolle spielen. In Forschungsprojekten mit den Technischen Universitäten in Wien und Graz ermitteln GST-Mitarbeiter:innen, wie etwa Kühlmedien in den Maschinen effizienter eingesetzt werden können. Dazu sammeln Sensoren Informationen aus der Maschine, auf deren Basis sich die Kühlung besser organisieren lässt.

Ebenfalls interessant: Smart Factories: Die Zukunft der Produktion ist intelligent, vernetzt und anfällig

Energiethematik auf Anbieterseite

Die Anbieter von Software und Automatisierungstechnik haben die Energie- und Umweltthemen ebenfalls für sich entdeckt. Das zeigen auch die aktuellen Industriemessen. In Hannover gehörten die Energieversorgung von Fabriken, sowie die Anwendung von Software zur Erfassung und Reduzierung des CO2-Fußabdrucks zu den zentralen Inhalten. Auf der Smart Automation in Linz gehörte Nachhaltigkeit neben Digitalisierung und KI zu den wichtigsten Schlagworten. Und die Ende Juni anstehende automatica in München will mitunter Lösungen für den Klimaschutz in den Fokus nehmen. Wer noch Inspiration braucht, wird hier sicher fündig.