Ultraschallsensoren : MEMS: Wie kleine Sensoren Großes für die Qualitätssicherung leisten

FACTORY: Frau Rojkio, wann sind MEMS für die Industrie entdeckt worden?

Andreja Rojko: MEMS existieren schon seit den 80er Jahren und seither entwickeln sie sich ständig weiter.

Wie kommt es, dass sich Infineon mit diesen Sensoren beschäftigt?

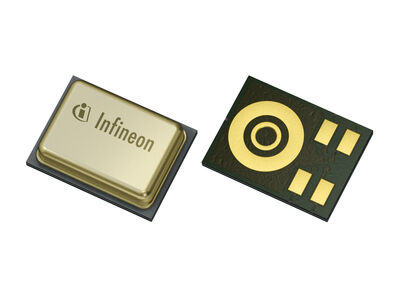

Die Herstellung von MEMS hat sich aus der Prozesstechnologie bei der Herstellung von Halbleiterbauelementen entwickelt. Diese Technologie wird normalerweise für Chips benutzt. Deswegen beschäftigen sich meist Firmen, die Halbleiter produzieren, auch mit MEMS.

In welchen Bereichen werden sie heute eingesetzt?

Überall, wo wir etwas messen, sehen, hören, wo wir unsere Umgebung erkennen möchten, kann der Einsatz von MEMS interessant sein. Das reicht vom Gesundheitsbereich, der Industrie, dem Energiebereich bis hin zu Smart-Home Applikationen, wenn man etwa den CO2-Gehalt messen will oder wie viele Leute sich an einem Ort versammeln.

>> Immer up to date mit der Branche sein? Hier geht’s zum Factory-Newsletter!

Man findet Ultraschallsensoren in Parksensoren in Autos, in Smart Home Systemen oder bei der Alarmdetektion und jeden Tag finden die IngenieurInnen neue Einsatzmöglichkeiten.Andreja Rojko

FACTORY: Sind Ultraschallsensoren auch in Produkten verbaut, die man aus dem Alltag kennt?

Andreja Rojko: Ultraschallsensoren werden beispielsweise zur Abstandsmessung, bei der Erkennung von Anwesenheiten, Abwesenheiten oder Bewegungen verwendet. Man findet sie in Parksensoren in Autos, in Smart Home Systemen, bei der Alarmdetektion und bei Türen, die sich von selbst öffnen. Darüber hinaus gibt es viele weitere Anwendungsmöglichkeiten und jeden Tag finden die IngenieurInnen neue Einsatzmöglichkeiten.

Inwiefern sind sie für die Industrie interessant?

Ein Beispiel ist eine Anwendung, an der wir im Projekt Listen2Future arbeiten: Ultraschallsensoren können in der Qualitätssicherung von Textilien, etwa von medizinischen Masken, aber auch von anderen Materialien, eingesetzt werden. Heute nimmt man meist nur eine Stichprobe von Produkten, testet sie und zerstört sie dabei. Zwei Partner von uns entwickeln daher Sensoren, die die Qualität von porösen Materialien prüfen, ohne sie zu zerstören. Wenn wir die Ultraschall-MEMS so verbinden, dass sie in Echtzeit in der Produktion einsetzbar sind, können wir damit 100% aller Produkte testen.

Warum werden die Ultraschallsensoren für zerstörungsfreie Tests nicht schon breiter eingesetzt?

Teilweise aus Kostengründen, da die Sensoren nicht immer günstig sind und auch Energie brauchen. Indem wir deren Energieverbrauch senken, wird ihre Anwendung zukünftig kostengünstiger. Zudem müssen die Sensoren schneller werden. Und wir brauchen geeignete Algorithmen, um aus dem Sensorsignal Rückschlüsse auf die Materialqualität zu ziehen Daran arbeiten wir bei Listen2Future; wir entwickeln eine Komplettlösung, die direkt auf die Industrie übertragbar ist.

Ebenfalls interessant: Innovation in der Qualitätssicherung

FACTORY: Wie wollen Sie es schaffen, die Kosten zu reduzieren und gleichzeitig die Geschwindigkeit zu erhöhen?

Andreja Rojko: Wir entwickeln eine neue Struktur bei den Sensoren. Bis jetzt waren Ultraschallsensoren meist kapazitive MEMS, wir hingegen arbeiten an piezoelektrischen MEMS-Ultraschall-Sensoren. Neue Strukturen von Sensoren und neue Materialien, die in Sensoren verwendet werden, können in dieser Richtung einige Vorteile bringen.

Wie kommt es, dass gerade jetzt an piezoelektrischen MEMS geforscht wird?

Die piezoelektrischen MEMS sind in letzter Zeit interessanter geworden, weil man neue Technologien entdeckt hat, mit denen man sie verbessern kann. Wir entwickeln eine neue Version des Materials, was die Funktionalität der Sensoren verbessern und die Energieeffizienz steigern soll. So verbessert sich auch das Signal, indem das Rauschen vermindert wird. Die kapazitiven Ultraschallsensoren brauchen eine permanente Gleichspannung, was einen sehr hohen Stromverbrauch mit sich bringt. Bei piezoelektrischen Sensoren reicht nur wenig Spannung, um ein Signal zu generieren oder zu messen. Das ist der Unterschied.

-

![© Infineon Austria Andreja Rojko]() Andreja Rojko

Andreja Rojko"In Zukunft werden mehr oder weniger ausschließlich MEMS verwendet werden."

FACTORY: Auch die Bewegung der Membrane soll schneller werden – warum?

Andreja Rojko: Mikrofone decken normalerweise den menschlichen Hörbereich von bis zu 20.000 Hertz ab. Ultraschallsensoren kommen auf eine höhere Frequenz. Wenn wir also Ultraschallsensoren einsetzen möchten, muss die Bewegung der Membrane, die das Signal generieren, schneller sein. Diese Schnelligkeit brauchen wir, wenn wir kleinere Objekte detektieren möchten. Das ist zwar nicht für alle Applikationen wichtig, aber in einigen Industrieanwendungen kann das sehr nützlich sein.

Wo zum Beispiel?

Neben der erwähnten Qualitätsprüfung in der Textilindustrie kann das beispielsweise auch für Materialien in der Luft- und Raumfahrttechnik spannend sein, weil hier die Geometrien sehr komplex sein können. Zudem sind spezielle Verbundwerkstoffe im Einsatz, bei denen man jeden Riss detektieren muss. Dazu verwenden wir flüssige, gekoppelte piezoelektrische Ultraschallsensoren.

Werden MEMS in Zukunft herkömmliche Ultraschallsensoren ablösen?

MEMS-Ultraschallsensoren, entweder kapazitiv oder piezoelektrisch – wie wir sie entwickeln – haben sicherlich Vorteile im Vergleich zu klassischen Ultraschallsensoren auf Basis von Bulk-Piezomaterialien, die sehr teuer sind. Ich denke, daher werden in Zukunft mehr oder weniger ausschließlich MEMS verwendet werden. Wir arbeiten auch an Ultraschallsensoren, die auf zwei verschiedenen Frequenzen arbeiten können, was eine weitere Minimierung der Sensoren ermöglichen wird.

Welche Rolle spielt Infineon bei der Entwicklung dieser Technologie?

Wir sind im Bereich der MEMS-Mikrofone etabliert und haben hier einen bedeutenden weltweiten Marktanteil. Was wir jetzt in diesem Projekt lernen werden, nutzen wir, um die neue Generation unserer Produkte noch besser zu machen.

Lesen Sie auch: Mit Ultraschall gegen Mikroplastik