Digital Twin : Digitaler Zwilling, welche Ersparnis bringt die virtuelle Abbildung?

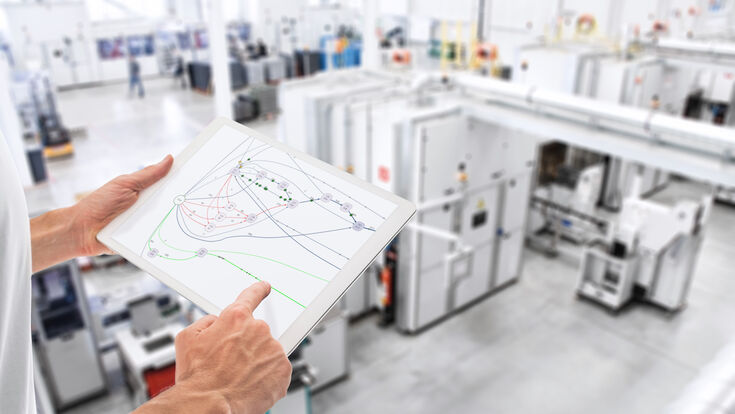

Visualisierung des Datenzwillings bei STIWA.

- © STIWAAktive Mitgliedschaft erforderlich

Das WEKA PRIME Digital-Jahresabo gewährt Ihnen exklusive Vorteile. Jetzt WEKA PRIME Mitglied werden!

Visualisierung des Datenzwillings bei STIWA.

- © STIWA

Sie haben bereits eine PRIME Mitgliedschaft?

Bitte melden Sie sich hier an.

Ein digitaler Zwilling bildet das entstehende Projekt mit einer Abweichung von +/- zwei Millimeter ab. „Die Ersparnis startet ab der Einrichtung des Projekts“, sagt Josef Dax, Director Logistics Solutions, bei Toyota Material Handling Austria. Genauigkeit ist allerdings gefragt, sie geht mit einer aufwändigen Landvermessung einher. Ist der Digital Twin der Anlage jedoch einmal erstellt, müssen Techniker beim Einrichten des Projekts wesentlich weniger Zeit on-site verbringen. Sie können alle erforderlichen Stationen remote ausmessen und die fahrerlosen Transportsysteme so kalibrieren, dass sie die erforderlichen Stationen korrekt anfahren. Das erspart bei Inbetriebnahme viel Zeit, denn gerade bei Großprojekten müssen oft mehrere 1.000 Stationen ausgemessen werden, um einen reibungslosen Ablauf im Lager zu ermöglichen.

Prozessoptimierung und Kostenersparnis

Nach der Einrichtung geht's in die Prozessoptimierung. „Durch die Abbildung des Lagers und seiner Prozesse in 3D können wir bereits im Plan-Layout Fahrwege remote optimal anordnen, Gefahrenzonen definieren oder sogar mögliche Engstellen erkennen und eliminieren“, so Dax. Allfällige Schwachstellen und Probleme werden noch vor der physischen Umsetzung mit dem Kunden besprochen und ausgeschaltet. Aufwändige, nachträgliche Änderung in der echten Welt schließt man so nahezu aus.

Wie hoch ist nun die Kostenersparnis? Bei Toyota wollte man es genau wissen und stellte die Kosten- und Zeitersparnis der Projektgröße gegenüber. Ergebnis: die Zeitersparnis liegt bei der Stationsverifizierung zwischen 65 und 85 Prozent. Daraus ergibt sich eine Kostenersparnis zwischen 10 und 30 Prozent bei Mittel- und Großprojekten, so Dax.

Entdecken Sie jetzt

- Lesen

- Videos

-

Podcasts

- Staubmanagement in der Produktion 16.10.2023

- Automatisierung in der Messtechnik 11.09.2023

- 3D-Druck: Neuigkeiten und Trends 17.01.2023

AGV-Simulationen mittels digital Twin

Wir arbeiten daran, ein ‚One-day-Comissioning‘ zu erreichen“, sagt Josef Dax. Das bedeutet auch, dass man das Know-how bei Toyota Material Handling Austria, dem europaweiten Kompetenz-Zentrum für Automatisierung, laufend weiterentwickelt und ausbaut. Auch internationale Projekte, wie für die niederländische Supermarktkette Albert Heijn, werden in Österreich umgesetzt. Hier wurden AGVs (automated guided vehicles) mittels Digital-Twin simuliert. Besonderes Augenmerk legte man auf die genaue Kenntnis aller Maße vorweg. „Jede Abweichung vom realen Layout hätte enorme Effizienzeinbußen mit sich bringen können, bzw. wäre das Projekt nicht umsetzbar gewesen“, erklärt Josef Dax.

-

![© Josef Dax]() „Die Ersparnis startet mit der Einrichtung des Projekts“

„Die Ersparnis startet mit der Einrichtung des Projekts“Josef Dax, Director Logistics Solutions, Toyota Material Handling Austria

Vernetzte Produktionskette in der Luftfahrt

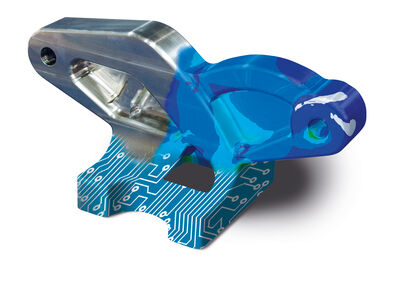

Bei voestalpine BÖHLER Aerospace arbeitet man an einer digitalen vernetzten Produktionskette. Eines der Ziele ist es, die Qualität durch die Nutzung von Daten zu optimieren, denn die Erwartungen an die Prozessstabilität bei gleichzeitiger Effizienz sind hoch. Speziell bei hochkritischen Bauteilen für die Luftfahrtindustrie sei das ein absolutes Muss, weiß man bei Böhler Aerospace. Die Analyse der Daten schafft neue Erkenntnisse und Einblicke in hochkomplexe Zusammenhänge und ermöglicht die schrittweise Vernetzung aller Aggregate. So kann eine noch bessere Simulationsmethodik und Prognosefähigkeit erreicht werden – von der Forschung über Design und Entwicklung bis hin zum Serienprozess.

Ein virtueller Zwilling bildet die Simulation eines Schmiedeteils und damit eine Prognose des Herstellprozesses sowie der maßlichen wie mechanischen Schmiedeteileigenschaften ab. Durch das Modellieren der Werkstoffeigenschaft kann vorhergesagt werden, wie das Bauteil im tatsächlichen Flugeinsatz auf die hohen Temperaturunterschiede und extremen Belastungen reagieren wird. Zukünftig sollen die Potenziale der Kombination eines virtuellen und digitalen Zwillings noch stärker zur Unterstützung des Neuteilprozesses und der Prozessstabilität im Serienprozess dienen. Letzterer stellt die digitale Beschreibung des physisch produzierten Teils dar.

Ziel des Cyber-Physical-Systems ist die vollständig vernetzte Produktionskette, die automatisiert und selbstlernend zum Idealprozess mit minimalem Ressourceneinsatz, optimaler Durchlaufzeit und maximaler Prozessstabilität führt. In diesem Zusammenhang findet auch eine intensive Zusammenarbeit mit externen Experten, wie beispielsweise dem Know-Center Graz, statt. Durch neueste Algorithmen, aus dem Bereich der Künstlichen Intelligenz des Grazer Forschungszentrums, werden Prozesse abgebildet und analysiert, um Ursachen für Qualitätsdefizite in der Fertigung zu verstehen, diese zu vermeiden oder auftretende Abweichungen zumindest frühzeitig zu identifizieren und in den nachfolgenden Prozessschritten entsprechend gegenzusteuern.

Chip-Herstellung: Digitaler Zwilling ersetzt physische Versuche

„Wie lange dauert es einen Chip für ein Smartphone oder einen Laptop herzustellen?“ ist die Lieblingsfrage von Josef Moser, Innovation & Funding Manager bei Infineon Austria und Leiter eines Forschungsprojekts namens „iDev40“. Seine Antwort: lautet: „Die Herstellungsdauer ist überraschend lange, nämlich bis zu vier Monaten. Sie beinhaltet zwischen 800 und 1.000 einzelner Prozessschritte“. Zur Verkürzung der Innovationsprozesse und um eine durchgehende digitale Verbindung der Mikroelektronik-Wertschöpfungskette herzustellen, wurde das Projekt „iDev40“ ins Leben gerufen. Man schuf eine intelligente Vernetzung der hochkomplexen Entwicklungsprozesse mit der Fertigung. 39 europäische Partner aus Wissenschaft und Industrie arbeiteten unter der Leitung von Infineon Austria zusammen. Gemeinsam entwickelten sie Methoden und Werkzeuge zur durchgängigen digitalen Verbindung und ersetzten umfangreiche physische Versuche durch die Simulation im digitalen Zwilling. Dazu wurden in einem ersten Schritt verschiedene Entwicklungsszenarien aus unterschiedlichsten Quellen und Standorten verknüpft, um dann mittels Deep Learning-Algorithmen und Künstlicher Intelligenz ein lernendes und automatisiertes Gesamtsystem zu schaffen.

Verkürzung der Entwicklungszeiten

Ein Projektergebnis war unter anderem ein maßgeschneidertes Software-Programm, „Enhanced Experiment Management System“, mit dem mittels mathematischer Simulationsmodelle reale Entwicklungsabläufe digital dargestellt und flexibel Anpassungen in der Fertigung vorgenommen werden können. Die Anwendung schlägt sich in einer maßgeblichen Reduktion der Kosten und der Entwicklungszeit nieder. Ein einwöchiger Simulationsdurchlauf kann so einen realen Produktionsdurchlauf von drei Monaten ersetzen. Zusätzlich kann die Software länderübergreifend in mehreren Fertigungsstandorten, etwa in Österreich und Deutschland genutzt werden und auch Lieferanten in diesem System berücksichtigen. Eine nicht unerhebliche Erleichterung, muss man doch pro Chip mit bis zu 1.500 Zulieferern rechnen. Infineon hat dafür bereits ein Patent eingereicht.

-

![© Josef Moser Infineon Technologies]() "Ein einwöchiger Simulationsdurchlauf kann einen realen Produktionsdurchlauf von drei Monaten ersetzen“

"Ein einwöchiger Simulationsdurchlauf kann einen realen Produktionsdurchlauf von drei Monaten ersetzen“Josef Moser, Infineon Austria Innovation & Funding Manager und „iDev40“ Projektleiter

Simuliation vom Bauteil bis zur Maschine

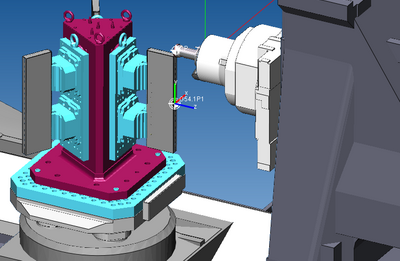

Seit gut 10 Jahren sind Maschinensimulatoren bei Kostwein im Einsatz, die als digitale Zwillinge für den Fertigungsprozess herangezogen werden. „Wir bilden unsere Werkzeugmaschinen in der zerspanenden Fertigung digital ab“, sagt Stefan Kostwein, Geschäftsführer und Head of Production & Innovation. Ist die Basis einmal gelegt, wird permanent weiterentwickelt. Die Reise begann mit der Simulation am Bauteil. Es folgte das Werkzeug, als Nächstes wurde die Maschine hinzugefügt, zu guter Letzt hat man auch die Vorrichtungen integriert.

„Wir können die digitalen Zwillinge für uns in der Fertigung bisher noch nicht mit einer durchgängigen Software abdecken“, beschreibt Kostwein die Herausforderung. Mehrere Softwareprogramme müssen miteinander interagieren. Derzeit arbeitet man an den Problemen, die an den Schnittstellen entstehen. Im Moment ist eine hundertprozentige Lösung oder Abbildung der Realität noch nicht möglich. Jedoch erhöhen Simulatoren die Programmqualität der externen Programmierung erheblich, davon sind die Endschalterkontrolle, die Kollisionserkennung und auch die Machbarkeitsprüfungen betroffen. „Gott sei Dank ist der Mensch besser als die Maschine“, sagt Stefan Kostwein. Trotz digitalem Zwilling steht bei jeder Maschine auch ein Vorarbeiter. Aufgrund der Vielzahl der Produkte, der verschiedenen Teile, Materialien und Sonderlösungen sei es laut Kostwein die Erfahrung des Mitarbeiters an der Maschine, die zählt.

-

![© Stefan kostwein]() „Das Ineinandergreifen von Digitalisierung und menschlicher Erfahrung macht die Qualität der Teile letztlich aus“,

„Das Ineinandergreifen von Digitalisierung und menschlicher Erfahrung macht die Qualität der Teile letztlich aus“,Stefan Kostwein, Geschäftsführer und Head of Production & Innovation Kostwein

Digitaler Zwilling bei der Anlagenproduktion

„Der Datenzwilling ist ein großer USP unserer Anlage“, sagt Michael Meisel, Bereichsleiter Vertrieb & Produktmanagement bei STIWA Software. Er entsteht bereits in der Planungsphase und wird über den Lauf der Lebenszeit permanent überarbeitet und mitgezogen, um eine Kopie der Anlage zu haben. Ein Retrofit-Angebot wird beispielsweise vom Zwilling weg geplant. Natürlich werde eine klassische Bedienungsanleitung, die Dokumentation der 3D-Daten oder Zeichnungen geliefert, das sei allerdings der letzte Schritt. Wichtiger sei der Zwilling, so Meisel. Die Software wird zuerst digital auf die Anlage abgebildet, auf Basis dessen werden dann die Schnittstellen zu Hardware generiert, erklärt Christoph Hess, Key Account Manager bei STIWA.

Lesen Sie auch die Kolumne von Sebastian Schlund: Digitaler Zwilling: Schatten werfen ihre Schatten voraus

Kosten-Nutzen-Abwägung

Während bei die Erstellung von digitalen Datenzwillingen bereits seit 20 Jahren mit dem Anlagenbau verknüpft ist, siedelte man die neueren Entwicklungen von 3D-Zwillingen im Innovations- und Forschungsbereich an. Nach der Evaluierung externer Anbieter entschied man sich bei STIWA zur internen Entwicklung. „Wir sind hier auch schon sehr weit, es ist bereits möglich den 3D-Zwilling von der SPS steuern zu lassen“, sagt Michael Meisel. Dennoch wird die Verwendung der 3D-Zwillinge immer noch dem daraus entstehenden Mehrwert gegenüber gestellt.

-

![© Michael Meisel]() „Der Datenzwilling ist eigentlich der USP der Anlage“

„Der Datenzwilling ist eigentlich der USP der Anlage“Michael Meisel, Bereichsleiter Vertrieb & Produktmanagement, STIWA Software

Visualisierung von Datenzwillingen

Kein 3D-Erlebnis mittels Datenbrille, sondern eine Darstellungsmöglichkeit der komplexen existierenden Anlagenkonfiguration und den Produktionsdaten selbst, ist bei STIWA eine hands-on Lösung, um den Datenfluss in bestehenden Anlagen darzustellen. In der Darstellung ist der Produktionsfluss der Anlage abgebildet. Die Stationen der Module der Anlage sind ebenso ersichtlich, wie die Unterscheidung zwischen Hauptteil oder Komponente bzw. der Zustandsbeschreibung der Teile. Bottlenecks oder Fehler springen sofort ins Auge. Die Anlagen, die so digital abgebildet werden, sind 60 bis 100 Meter lang und umfassen teilweise mehrere Etagen, einen Überblick zu behalten ist oft schwierig. „Mit diesem Modell bilden wir das Produktionsgeschehen in einem laufenden Flussdiagramm ab“, sagt Christoph Hess.

Ebenfalls interessant: Smart Factories: Die Zukunft der Produktion ist intelligent, vernetzt und anfällig