Instandhaltung

:

Reverse Engineering:

Wie die Voestalpine mit Nachkonstruktion Prozesse optimiert

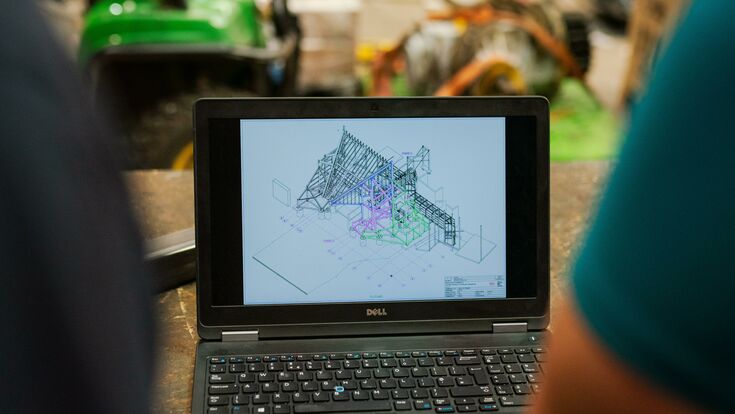

Die 3D-Vermessung ist ein Bestandteil vieler Reverse Engineering Prozesse.

- © Pexels„Der Sinn von Reverse Engineering ist es, Prozesse zu verbessern und Verschleiß oder Ersatzteile kostenoptimiert beschaffen zu können“, erklärt Reinhold Lauß. Er hat 1980 in der voestalpine eine Lehre zum Maschinenschlosser absolviert und später eine Maschinenbau-Ausbildung dazugemacht. Nun ist er im Linzer Stahlkonzern seit bald 28 Jahren in der Instandhaltung und im Anlagen-Engineering für das Warm- und Kaltwalzwerk tätig. Vor zweieinhalb Jahren hat er mit Kollegen ein Pilotprojekt zum Thema Reverse Engineering gestartet. Daraus ist ein gleichnamiges Netzwerk entstanden. Lauß ist darin nicht nur für die Konstruktion zuständig, sondern auch Sprecher des Kompetenznetzwerks Reverse Engineering. In dessen Rahmen treffen sich sieben Kollegen aus verschiedenen Abteilungen alle 14 Tage zu einem Netzwerk-Meeting. Dort besprechen sie die neuesten Anfragen und die Fortschritte in den bestehenden Projekten.

Einer davon ist Vermessungsspezialist Christian Haider. Er ist seit 2003 in der voestalpine Stahl GmbH beschäftigt und hat dort 2016 die Leitung des Fachbereichs für Sensorik, Klima-, und Brandmeldertechnik in der zentralen elektrotechnischen Instandhaltung übernommen, wo auch die 3D Vermessung angesiedelt ist. Er erklärt, wodurch die Initiative innerhalb der voestalpine angestoßen wurde: „Die Instandhaltung und die Anlagentechnik stehen immer im Zwiespalt zwischen Kosten, Qualität und Termintreue. Daher wollten wir uns in Richtung Digitalisierung und Industrie 4.0 agiler aufstellen“. Mit Reverse Engineering soll diesem Anspruch nachgekommen werden.

Außerdem interessant: Instandhaltung 4.0: Alles, was Sie darüber wissen sollten.

-

![© Reinhold Lauss]() Wenn ich von einem Ersatzteil keinerlei Informationen habe, dann bin ich gezwungen, diese immer wieder beim Erstlieferanten zu kaufen. Dadurch bin ich ihm ausgeliefert, was die die Terminsituation, die Kosten und auch die Verfügbarkeit angeht.

Wenn ich von einem Ersatzteil keinerlei Informationen habe, dann bin ich gezwungen, diese immer wieder beim Erstlieferanten zu kaufen. Dadurch bin ich ihm ausgeliefert, was die die Terminsituation, die Kosten und auch die Verfügbarkeit angeht.Reinhold Lauß, Sprecher des Kompetenznetzwerkes Reverse Engineering und Konstruktionsverantwortlicher bei der voestalpine.

Instandhaltungskonferenz 2022

Reinhold Lauß und Christian Haider sprechen gemeinsam auf der Instandhaltungskonferenz, die am 13. September 2022 in der voestalpine Stahlwelt in Linz stattfindet. Ihr Vortrag lautet: „Reverse Engineering und 3D-Vermessung. Wie die Anlagentechnik in einem ständig wachsenden Prozess optimiert werden kann.“

Wie engineert man rückwärts?

Ein wichtiger Prozessschritt beim Reverse Engineering ist die 3D-Vermessung des betreffenden Bauteils. Diese kann, aber muss nicht zu Beginn des Prozesses stehen. Es gibt auch Projekte, bei denen der Schwerpunkt beispielsweise in der Werkstoffanalyse liegt. „Wir versuchen gerade in einem Projekt mit Kohlefaserplatten, für diese Bauteile selbst das Material herzustellen. Da geht es sehr stark in die Materialentwicklung“, erklärt Haider. Das Team um Lauß und Haider erhebt also Daten, macht Werkstoffanalysen, konstruiert das Teil digital und prüft dann die Einsatzgebiete in den Anlagen. Im besten Fall können sie das Bauteil schließlich nicht nur nachbauen, sondern auch verbessern. Den größten Anteil der Aufgaben übernimmt die Konstruktion, weil dort die Dokumente erstellt werden. „Sollte es mit dem Protoypen auf Anhieb perfekt funktionieren, dann haben wir es gut gemacht. Wenn nicht, inspizieren wir die Teile erneut und arbeiten Verbesserungsvorschläge aus. So entwickeln das Produkt ständig weiter“, erklärt Lauß.

Was Reverse Engineering von „normalem“ Engineering unterscheidet, ist die Ausgangssituation. Nämlich, dass Dokumentationen über die Geometrie oder den Werkstoff eines Bauteils nicht vorhanden sind. „Bauteile zu verbessern, langlebiger und standfester zu machen – das ist normales Anlagen-Engineering“, spezifiziert Christian Haider. Dabei beschränkt er sich mit seinen 3D-Vermessungen nicht rein auf Bauteile, sein Tätigkeitsfeld erstreckt sich bis hin zu Gebäude-Scans. Etwa dann, wenn der Umbau einer Halle ansteht, über die keine Information mehr vorhanden sind. „Der Konstrukteur kann dieses Layout dann wiederverwenden und weiterarbeiten. Um bestimmte Teile noch exakter messen zu können, hat er für sein Team extra einen Hand-Mess-Laser angeschafft, mit dem Toleranzen von 25 bis 50 Mikrometer erreicht werden können.

Lesen Sie auch: Auf zu neuen Ufern! Automated Engineering im Maschinen- und Anlagenbau.

Die Instandhaltung und die Anlagentechnik stehen immer im Zwiespalt zwischen Kosten, Qualität und Termintreue. Daher wollten wir uns in Richtung Digitalisierung und Industrie 4.0 agiler aufstellen.Christian Haider, voestalpine

Wann sich ein Nachbau lohnt

Doch wann ist es sinnvoll einen Reverse Engineering Prozess zu starten? Vorab wird im Kompetenznetzwerk immer abgeschätzt, ob es wirtschaftlich lohnt, ein Bauteil selbst herzustellen. „Es muss in Summe immer ein wesentliches Einsparungspotenzial vorhanden sein“, fasst Lauß zusammen. Wenn das gegeben ist, erfolgt die Fertigung. „Mit dem Thema Reverse Engineering befasse ich mich schon seit einigen Jahren.“, meint er. Darunter könne man sich folgendes vorstellen: „Wenn ich von einem Ersatzteil keinerlei Informationen, keine Dokumentation oder Aufzeichnungen habe, dann bin ich gezwungen, diese immer wieder beim Erstlieferanten zu kaufen. Dadurch bin ich ihm ausgeliefert, was die die Terminsituation, die Kosten und auch die Verfügbarkeit angeht“. Durch das Erfassen der Bauteilgeometrie, die Analyse des Werkstoffes, das Nachbauen und möglicherweise auch Optimieren des Teils macht sich der Anwender unabhängiger vom OEM. Das kann besonders in einer Zeit der Ressourcenknappheit und Störungen in den Lieferketten den Druck von Anlagenbetreibern nehmen.

Reverse Engineering - der Prozess

- Bauteilanfrage

- Bauteilaufnahme

- Bauteilanalyse

- Werkstoffanalyse

- Engineering bzw. Fertigungszeichnung

- Fertigung des Bauteils

- Einsatz in Produktionsanlage

- Optimieren

Vom internen Prozess zum externen Service

Zunächst war Reverse Engineering rein für interne Zwecke gedacht. Doch nun geht die voestalpine mit dem Service auch nach draußen. Hier kommen dann zusätzliche rechtliche Herausforderungen auf Lauß und sein Team zu: „Ein wesentlicher Faktor im Prozess Reverse Engineering ist auch der Patentschutz von bestimmten Bauteilen, das muss natürlich im Vorfeld geprüft werden“. Von einer Anfrage kann er bereits jetzt berichten: „Letzte Woche hat sich eine Firma bei uns gemeldet, die einen 600 Tonnen Zylinder einer Presse Reverse engineert haben möchte, für den sie keine Dokumente haben. Das schauen wir uns jetzt an“. Spätestens nach der Instandhaltungskonferenz im September rechnet Lauß mit externen Anfragen. Dafür, so Haider, werden sie in Zukunft die Kapazitäten im Bereich Reverse Engineering noch weiter ausbauen.

Alle wichtigen Infos über Instandhaltung erfahren Sie hier: Instandhaltung 4.0: Alles, was Sie darüber wissen sollten!