KI für Wartungstechniker : Descovich: „Instandhalter, löst euch von dem 100-Prozent-Ansatz!“

Philipp Descovich ist CEO der Firma Partium Technologies. Auf der Instandhaltungskonferenz 2022 wird er als Vortragender dabei sein.

- © Matthias HeschlFACTORY: Herr Descovich, mit Bosch hatten Sie eine renommierte Firma als ersten Kunden. Welche Herausforderungen gab es dort zu bewältigen?

Descovich: Bei Bosch hat man bemerkt, dass die Techniker in den Produktionswerken im Schnitt 15 bis 20 Minuten nach einem Teil suchen. Warum das so lange dauert, kann verschiedene Gründe haben: ungeschickt formulierte Begriffe, eine falsche Struktur, verschiedene Hersteller, die irgendwelche Teile wechseln. Dieses Problem wollte man bei Bosch angehen, um Zeit und damit Geld einzusparen.

Wie ist Bosch dann auf Sie gekommen?

Wir waren schon vorher mit Bosch in Kontakt und deswegen haben sie uns gefragt, ob wir Teile anhand von Fotos erkennen können. Darauf haben wir gemeint: „Ja, das geht schon irgendwie“ – auch wenn wir damals nicht wussten wie (lacht). Der erste Einsatz war in einem Werk in Süddeutschland, wo Bosch ABS-Systeme produziert. Das ist ein Werk mit ca. 5.000 Maschinen am Standort, die 24/7 produzieren. Dort sind 110 Leute in Schichten mit der Wartung beschäftigt.

Wie funktioniert Partium?

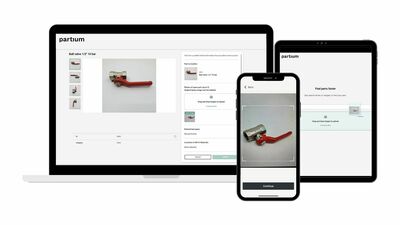

Mithilfe von Partium kann man unter anderem mit einem Foto vom Smartphone oder Tablet und ein paar Klicks in 20 Sekunden ein Ersatzteil identifizieren. Das spart nicht nur Zeit, sondern damit können auch weniger gut ausgebildete KollegInnen selbstständig tätig werden. Unternehmen, die Ersatzteile verkaufen, schaffen es mit Partium, dass ihre Kunden mehr bei ihnen bestellen, da die Ersatzteilsuche so einfach wie möglich gestaltet wird. Anwender finden die benötigten Teile schnell und unkompliziert und fangen erst gar nicht an, nach Alternativen zu suchen. Das wirkt sich positiv auf die Conversion Rates von Aftersales Webshops aus, die sonst eher niedrig sind.

(Lesen Sie auch: Instandhaltung 4.0: Alles, was Sie darüber wissen sollten)

Instandhaltungskonferenz 2022

Philipp Descovich wird auf der IHK gemeinsam mit Neriman Ülkü von der DB Regio AG den Vortrag "AI in der Instandhaltung bei der Deutschen Bahn" halten. Zusätzlich erwartet Sie mit spannenden Vorträgen und individuellen Breakout-Sessions ein geballtes Programm – gespickt mit wertvollen Einblicken aus der Praxis. Themen sind unter anderem: Implementierung von Asset Management, Predictive Maintenance in der Praxis und die datenorientierte Organisation der Instandhaltung.

Die Instandhaltungskonferenz (IHK) gilt als die größte Praxisplattform in der DACH-Region. Das Event, organisiert von FACTORY und mfa, findet dieses Jahr bereits zum 9. Mal statt.

Und zwar am 13. September 2022 in der voestalpine Stahlwelt Linz.

Seien auch Sie dabei - Tickets und Infos finden Sie hier!

Wie hat sich die Firma seither entwickelt?

Zuerst haben wir die Lösung, die am Anfang sehr auf Bosch zugeschnitten war, in ein Softwareprodukt umgewandelt, das sich stark an den Bedürfnissen der Kunden ausrichtet. Der richtige Kick kam 2020, als wir uns mit zwei weiteren Unternehmen zusammengetan haben, die im Suchmarkt aktiv waren. Dadurch hatten wir plötzlich Zugang zum amerikanischen Markt und zu mehr Entwicklern.

Wenn Sie so gute Einblicke in den amerikanischen und den europäischen Markt haben: Gibt es kulturelle Unterschiede auf KundInnenseite?

Die Amerikaner sind offener, was die Digitalisierung im After Sales und der Instandhaltung betrifft. Und weil sie offener sind, sind sie auch weiter. Sie sagen dort schneller einmal: „Wenn das funktioniert, ist das ein Wahnsinn“ – und dann geben sie Vollgas. Die Europäer schauen sich alles einmal an, testen monatelang, sind vorsichtiger.

Der Hang zur Genauigkeit wird uns im DACH Raum oft nachgesagt…

Bei einem Kunden habe ich einmal den Ausspruch gehört, dass sie im Jänner den schönsten Weihnachtsbaum haben. Nur dann ist es halt zu spät. Das beschreibt das Mindset ziemlich gut, finde ich.

(Lesen Sie auch: Stecken Unternehmen bei der Digitalisierung der Ersatzteillogistik noch in den Kinderschuhen?)

Alle reden über Digitalisierung, aber beim Glas Wein am Abend kommt dann oft die „jo, eh“-Mentalität zutage.

Hat womöglich die Digitalisierung an sich noch einen schlechten Ruf?

Alle reden über Digitalisierung, aber beim Glas Wein am Abend kommt dann oft die „jo, eh“-Mentalität zutage. Für viele klingt die Umsetzung nach wie vor aufwändig, kompliziert und mit sehr fraglichem Mehrwert. Wenn ich mir die Stories von komplett vernetzten Werkshallen anhöre, glaube ich auch, dass ein solider Produktionsleiter sich fragt, ob er die Vorteile noch erlebt. Aber es gibt eben auch handfeste, einfach umzusetzende digitale Ansätze, die sofort Mehrwert direkt an der Basis schaffen.

Dann werden wir konkret. Können Sie in Zahlen ausdrücken, was der Einsatz Ihres digitalen Tools bringen soll?

Die Deutsche Bahn, ebenfalls ein Kunde von uns, betreibt 17 Werke, in denen die Züge für den Fernverkehr gewartet werden. Dort sind jeweils 200 bis 350 TechnikerInnen beschäftigt, die insgesamt ungefähr 250 000 aufwändige Suchen pro Jahr haben, die durchschnittlich länger als 15 Minuten dauern. Durch den Einsatz von Partium wird die durchschnittliche Suchzeit auf 20 Sekunden reduziert. Dadurch werden pro Jahr 8.400 Personentage eingespart, die die TechnikerInnen jetzt mit wertschöpfenden Tätigkeiten verbringen können.

Nun haben Sie bereits Bosch und die Deutsche Bahn angesprochen. In welchen Branchen kann man Ihr Tool noch einsetzen?

Es ist ein relativ breites Feld. Wir haben Unternehmen aus dem Bereich Mobilität und Transport, aus dem Energiesektor, der Produktion, aber auch aus der Verteidigung und dem Bereich Home Improvement & DIY. Grob gesagt gibt es aber zwei große Kundengruppen. Einerseits sind das Firmen, die Maschinen oder Anlagen instandhalten und andererseits solche, die diese produzieren, also OEMs, die ihren Kunden bei der Ersatzteilsuche und der -bestellung unterstützen möchten.

Auch wenn man etwas nur zu fünf Prozent verbessern kann, ist es trotzdem eine Verbesserung.

Würden Sie sich zutrauen, den Instandhaltern einen Tipp zu geben?

Dazu muss ich sagen: Wir sind kein Instandhaltungsunternehmen. Ich bin also weit davon entfernt, jemandem zu sagen, wie er die Instandhaltung für ein Werk mit 5.000 Maschinen managen soll. In zwanzig Jahren wird vielleicht jede Maschine mit jeder anderen Maschine reden – das ist wunderbar! Aber mit Technologien, wie Partium, kann man auch jetzt etwas machen, damit der Mensch, der die Maschine reparieren muss, ein bisschen einen leichteren Job hat.

Warum ist es Ihrer Meinung nach gerade jetzt wichtig, Schritte zu setzen?

Der Mensch, der eine Maschine warten kann, ist ohnehin schon ziemlich rar und dazu gehen die Babyboomer bald in Ruhestand. Ihnen folgen Arbeitskräfte nach, die noch nicht so viel Wissen aufgebaut haben und weniger unternehmenstreu sind. Da kann man mit digitalen Mitteln dagegenwirken. Und auch wenn man etwas nur zu fünf Prozent verbessern kann, ist es trotzdem eine Verbesserung. Mein Tipp ist also: Löst euch von diesem 100-Prozent-Ansatz. Habt mehr Mut, Dinge schnell auszurollen!