E-Mobitlität : Batterie-Recycling im Fokus: Wie E-Auto-Batterien ein zweites Leben bekommen

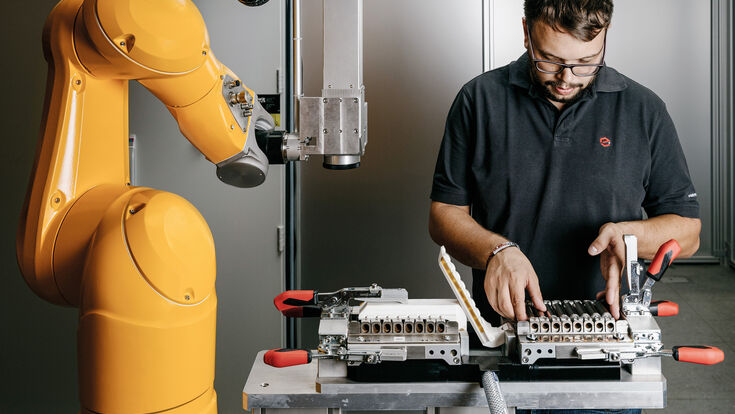

Batteriezellen müssen vor dem eigentlichen Recyclingprozess zunächst deaktiviert und demontiert werden. Die Demontage erfolgt derzeit meist manuell, aber angesichts des zunehmenden Einsatzes von Batteriemodulen ist zu erwarten, dass in Zukunft halb- oder vollautomatisierte Demontageanlagen eine größere Rolle spielen werden.

Die mechanische Aufarbeitung beinhaltet oft einen Schredderprozess unter besonderen Bedingungen wie Vakuum, Schutzgasatmosphäre oder in Flüssigkeiten wie Stickstoff oder Wasser-Salz-Lösungen. Dieser Schritt ist notwendig, um die hochreaktiven Inhaltsstoffe der Batterien zu handhaben. Anschließend erfolgen eine Vakuum-Destillation und ein Trocknungsprozess, um die Elektrolytlösung für die Weiterverwendung vorzubereiten. Durch eine mechanische Trennung werden dann metallische Bestandteile wie Stahl, Kupfer oder Aluminium von der sogenannten Schwarzmasse, einem Gemisch aus Elektrodenmaterialien, Bindern, Additiven und Restbestandteilen des Elektrolyten, separiert. Im pyrometallurgischen Prozess werden Lithium-Ionen-Batterien in einem Schmelzaggregat verschiedenen Temperaturbereichen ausgesetzt. Organische Bestandteile verdampfen dabei, während Metallverbindungen bei höheren Temperaturen schmelzen und zu Metallen reduziert werden. Mangan, Lithium und Aluminium enden in der Schlacke, während Kupfer, Kobalt, Nickel und Eisen eine Legierung bilden. Diese Wertstoffe können anschließend in einem hydrometallurgischen Prozess zurückgewonnen werden. Der hydrometallurgische Prozess dient der Trennung von Stoffgemischen aus der Pyrometallurgie oder der mechanischen Aufbereitung. Hierbei werden Kupfer, Nickel und Kobalt getrennt oder die Schwarzmasse aufbereitet. Dieser Prozess ist ökologisch unbedenklicher als die Pyrometallurgie, erfordert jedoch eine Abwasserreinigung.

Angesichts des rasanten Wachstums des Batteriemarktes, insbesondere bei Lithium-Ionen-Batterien, werden innovative Recyclingtechnologien immer wichtiger. Forschungsprojekte wie "Battery Pass" und "CIRPASS" beschäftigen sich mit der Entwicklung digitaler Produkt-Pässe, um die Verfolgbarkeit und Informationen entlang der gesamten Wertschöpfungskette zu gewährleisten.

Ebenfalls interessant: Batterie-Technologie: Automatisierung, Energiedichte und Recycling als Gamechanger

Technologische Fortschritte und Forschungsinitiativen

Eine Vielzahl von Forschungsprojekten hat zum Ziel, bestehende Prozesse kontinuierlich zu verbessern, um flexibel auf die rasche Entwicklung der Batterietypen zu reagieren und die Recyclingquoten zu erhöhen.

Ein Beispiel ist die Accurec Recycling GmbH, die seit über 27 Jahren verschiedene wiederaufladbare Batterien recycelt und 2016 einen neuen Standort für das Recycling von Lithium-Ionen-Batterien (Jahreskapazität: ca. 3.000 Tonnen) eröffnet hat. An diesem Standort werden die Batterien sortiert, zerlegt und entladen. Die organischen Bestandteile werden thermisch behandelt, indem sie in einem Drehrohrofen bei bis zu 600 °C gespalten und pyrolysiert werden, um das Oxidieren von unedlen Metallen wie Aluminium zu vermeiden. Es gibt auch eine Abgasbehandlung mit einem Nachbrenner und einem Löschsystem. Die überschüssige Energie wird in Form von Hochdruckdampf für weitere industrielle Prozesse genutzt. Die mechanische Behandlung trennt die pyrolysierten Batteriezellen mit verschiedenen Mechanismen in eine Stahlfraktion, eine Kupfer-Aluminium-Fraktion und ein Elektrodenpulver mit hohem Kobalt- und Nickelgehalt. Die Produkte sollen anschließend an Hüttenwerke und andere Industrien weitergegeben werden. Der Prozess wird derzeit hauptsächlich durch Forschungsprojekte ausgebaut und optimiert.

Auch andere Unternehmen beteiligen sich an Forschungsprojekten, die insbesondere darauf abzielen, die Rückgewinnungsquoten von kritischen Elementen wie Kobalt zu verbessern. Ein einjähriges Forschungsprojekt namens "Chemikalienfreie Lithiumrückgewinnung aus Lithium-Ionen-basierten Altbatterien (CLIMA)" entwickelt innovative Extraktions- und Raffinationsmethoden, um hochwertiges Lithiumsalz mit minimalem Einsatz von Betriebsmitteln zu gewinnen. Dafür wird eine Anlage zur Lithiumrückgewinnung und -aufreinigung gebaut und in den Unternehmensprozess integriert. Ein groß angelegtes Forschungsprojekt namens "Material Effizientes Recycling für die Circular Economy von Automobilspeichern durch Technologie ohne Reststoffe" (Mercator) untersucht einen kontrollierten, energieneutralen Pyrolyseprozess und eine anschließende hydro-mechanische Trennung der enthaltenen Sekundärrohstoffe. Das Ziel ist es, Lithium zurückzugewinnen und überprüfbare Graphitgewinne zu erzielen, um eine Recyclingquote von über 70 Prozent zu erreichen. Dieses Projekt baut auf den Ergebnissen und Erkenntnissen eines früheren Projekts namens "Demonstrationsanlage für ein kostengünstiges und energieeffizientes Recycling von Lithium-Ionen-Batterien für die Automobilindustrie" (DEMIL) auf.

Mit Fortschritten in der Batterierecycling-Technologie sollen sich Recyclingquoten weiter verbessern, um auf den steigenden Bedarf an Batterierohstoffen zu reagieren und gleichzeitig Umweltauswirkungen zu reduzieren.