Automatisierung der Batteriemontage : Hochvoltbatterien sicher montieren: Kuka-Roboter greifen ein

Die Automatisierung des Handlings von biegeschlaffen Teilen ist bis heute eine große Herausforderung. Das Team von Liebherr hat diese in seiner Applikation erfolgreich gemeistert.

- © KUKAElektrofahrzeuge gelten vielen als die Zukunft der Automobilbranche. Bereits heute sind weltweit über 27 Millionen Plug-in-Hybride und Elektroautos unterwegs, und diese Zahl wird sich weiter erhöhen, wenn zwischen 2030 und 2035 viele große Länder die Zulassung von Verbrennungsmotoren einschränken. Kuka hat bereits 2014 das Potenzial der E-Mobilität für sich erkannt. Als Spezialist für Automatisierung hat das Unternehmen aus Augsburg sein Produktportfolio auf die besonderen Anforderungen in der Elektronikfertigung für die Automobilindustrie ausgerichtet. Dieses Vorwissen kommt nun auch der Liebherr-Verzahntechnik GmbH in Kempten zugute, die Herstellern von Elektrofahrzeugen und Zulieferern eine verbesserte Sicherheit und Produktivität verspricht.

Herausforderungen in der Batterieproduktion: Von Zellen zu Batteriepacks

Die Hochvoltbatterie ist das Herzstück von Elektrofahrzeugen, da sie über die Reichweite und Ladezeit eines Fahrzeugs entscheidet. Sie besteht aus verbundenen Modulen, die ein Batteriepack bilden. Nach der elektrischen Verbindung arbeiten diese Batteriesysteme mit Ausgangsspannungen von 400 bis 800 Volt Gleichstrom. Herkömmliche Verbindungen mittels Stromschienen, die freiliegende Kontaktflächen aufweisen, bergen jedoch Sicherheitsrisiken für Bediener. Eine Alternative bieten steckbare Modulverbinder. In Zusammenarbeit mit der Kostal Kontakt Systeme GmbH und unter Einsatz von Kuka-Robotern hat Liebherr einen automatisierten Montageprozess für steckbare Modulverbinder mit flexiblen Kabeln entwickelt. Diese isolierten und flexiblen Verbinder bieten Sicherheit, indem sie den unbeabsichtigten Kontakt mit spannungsführenden Komponenten verhindern. Die Automatisierung spielt dabei eine wichtige Rolle, da die Verbinder anpassungsfähig bleiben und die erforderlichen Zykluszeiten einhalten müssen.

Ebenfalls interessant: Wie Roboter zum Umbruch in der Produktion führen

Hohlwellen-Roboter und spezialisierte Software

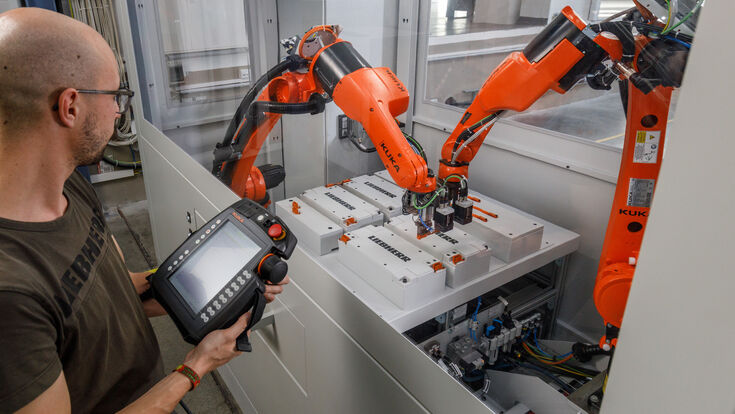

Für den Steckvorgang werden pro Zelle zwei Roboter der KR Cybertech nano ARC HW eingesetzt. Diese Hohlwellen-Roboter werden normalerweise in der Metall-Inertgas-Schweißtechnik verwendet. Ihre kompakte Bauweise, große Reichweite und die Möglichkeit der Kabelführung durch die Handachse machen sie jedoch auch für diese Anwendung ideal. Mithilfe der Kuka.RoboTeam-Software wird die kooperative Zusammenarbeit der beiden Greifer im Master-Slave-Betrieb ermöglicht, was menschliche Arm-Bewegungen nachahmt. Dies ermöglicht den Robotern die Handhabung verschiedener Kabellängen und Einsteckpositionen sowie die Ausgleichung von Positionstoleranzen. Die integrierte Bilderkennung hilft dabei, präzise Einsteckpositionen zu identifizieren.

>> Immer up to date mit der Branche sein? Hier geht’s zum Factory-Newsletter!

Robotik für die Mobilität der Zukunft

Martin Klaus, Global Business Development Manager Electronics bei Kuka, betont die wichtige Rolle der Automatisierung in der zukünftigen Automobilindustrie. "Mit dem Trend zu batteriebetriebenen Elektrofahrzeugen und dem zunehmenden technischen Fortschritt in Fahrzeugen wird die Komplexität und Vielfalt der elektronischen Komponenten im Auto signifikant zunehmen", so Klaus. Er hebt hervor, dass "nur mit einem hohen Automatisierungsgrad in der geforderten Qualität und Menge produziert werden kann." Kuka bietet hierfür ESD-geschützte Roboter, die für Reinräume und Trockenräume zertifiziert sind.

Viktor Bayrhof von Liebherr stimmt zu: "Hochvolt-Batteriesysteme sind die teuerste Komponente eines Elektrofahrzeugs", sagt Bayrhof. "Um diese Batterien in großen Stückzahlen wirtschaftlich zu produzieren, ist die Automatisierung entscheidend." Mit der gemeinsamen Lösung von Liebherr, Kostal und Kuka haben Unternehmen aus dem Automotive-Bereich ihre Produktion dauerhaft im Griff – inklusive der biegeschlaffen Teile.

(Lesen Sie auch: Batterie-Recycling im Fokus: Wie E-Auto-Batterien ein zweites Leben bekommen)