Elektroauto : E-Auto-Batterien: Wie Liebherr das Recycling automatisieren will

Das Recycling von E-Autobatterien ist ein aufwändiges Unterfangen. Viele Demontage- und Remanufacturing-Prozesse finden aufgrund der verhältnismäßig geringen Stückzahlen und großen Variantenvielfalt heutzutage noch manuell statt. "Wir sprechen hier fast von Losgröße 1 im Rücklauf der Batteriepacks", erklärt Jan Pollmann, Entwicklungsingenieur Automationssysteme bei Liebherr. Um eine hohe Recyclingquote zu erzielen und die steigenden Rücklaufmengen wirtschaftlich verarbeiten zu können, müssen die Recycling-Prozesse automatisiert werden. Auch zugunsten des Arbeitsschutzes: E-Autobatterien gelten als Gefahrgut, ihre Demontage ist mit gesundheitlichen Risiken verbunden. Die automatisierte Demontage soll daher die Gesundheit und Sicherheit der Mitarbeiter sicherstellen. Hochspannung, Gefahrenstoffe oder Brandrisiken werden damit ausgeschlossen.

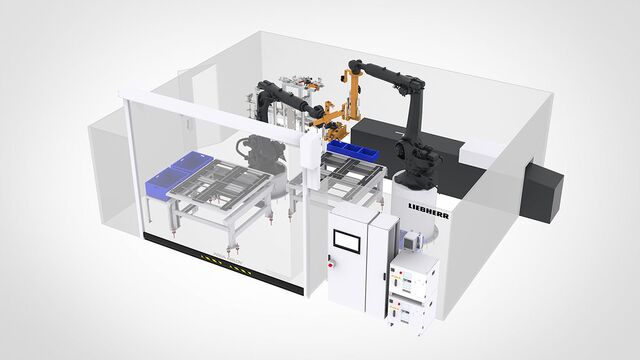

Liebherr erarbeitet daher im Rahmen eines Forschungsprojekts Strategien und Prozesse für die automatisierte Demontage von Batteriepacks. Gefördert wird das Projekt namens "ZIRKEL" vom deutschen Bundesministerium für Bildung und Forschung. Auch weitere Akteure aus Forschung und Industrie sind mit an Board und untersuchen, wie die umfassende Kreislaufwirtschaft von Batterien aussehen könnte. Ziel ist es, durch eine mechanische Demontage und Sortierung der Komponenten einen möglichst hohen Anteil an Rohstoffen rückgewinnen und wiederverwerten zu können. Indem wertvolle oder schadstoffhaltige Bauteile frühzeitig entfernt werden, reduziert sich die kosten- und energieintensive pyro- und hydrometallurgische Aufbereitung der sogenannten Schwarzmasse, also dem Rohstoffgemisch, das nach dem Schreddern der Batterien übrig bleibt.

Im Prinzip läuft hier der etablierte Montageprozess rückwärts ab, ist aber um ein Vielfaches komplexer.Viktor Bayrhof, Produktmanager für Automationssysteme bei Liebherr

Pilotanlage ab Sommer in Betrieb

Die Automation der Demontageprozess stellt Liebherr vor einige Herausforderungen, und zwar nicht bloß aufgrund ihrer Variantenvielfalt. Gebrauchte Batterien können korrodiert, verformt oder beschädigt sein. Verschmutzte Komponenten sind für Visionsysteme teils schwer zu erkennen. Dicht- und Klebemittel oder Wärmeleitpasten verändern mit der Zeit ihre Konsistenz und Eigenschaften und lassen sich womöglich nur schwer entfernen. Risiken wie Hochvoltspannung oder Gefahrstoffe müssen berücksichtigt werden. Und schließlich ist die Demontage biegeschlaffer Teile wie beispielsweise Kabel oder Kühlschläuche schwierig zu automatisieren. "Im Prinzip läuft hier der etablierte Montageprozess rückwärts ab, ist aber um ein Vielfaches komplexer", erläutert Viktor Bayrhof, Produktmanager für Automationssysteme bei Liebherr.

Die erste Pilotanlage von Liebherr wird im Juli 2023 im Forschungscampus Open Hybrid LabFactory in Wolfsburg installiert. Liebherr wird das Projekt dort weiter betreuen und weitere Versuchsreihen durchführen. Die Ergebnisse fließen in eine geplante Richtlinie der Industrie für ein recyclingfähiges Produktdesign von Batterien ein.

Lesen Sie auch: So transformieren sich Österreichs KFZ-Zulieferer

Recyclingquoten der EU

Im Jahr 2030 werden die Batterien von schätzungsweise vier Millionen Elektrofahrzeugen das Ende ihrer Nutzungsdauer erreichen. Sobald ein Lithium-Ionen-Akku nur mehr 70-80 % seiner ursprünglichen Kapazität aufweist, wird er entsorgt. In Österreich bedeutet das, dass er dafür nach Deutschland transportiert wird, weil es hierzulande noch keine Infrastruktur dafür gibt. Der Großteil dieser Batterien wird recycelt und die Rohmaterialien in den Materialkreislauf zur Herstellung von neuen Batterien zurückgeführt. Lithium allerdings wird noch kaum recycelt, da dafür sehr viel Energie notwendig wäre. Ein kleiner Anteil der alten Batterien findet einen erneuten Einsatz in batterieelektrischen Fahrzeugen oder in Second-Life-Anwendungen wie stationären Batteriespeichern. Haben sie endgültig ausgedient, sieht die neue EU-Batterie-Verordnung Recyclingquoten und Mindestmengen an wiederverwendeten Rohstoffen bei der Neuproduktion vor.

Für die Rückführung in den Materialkreislauf muss die Industrie möglichst effiziente Lösungen finden, zumal die Rücklaufmengen der Batterien künftig erheblich steigen werden. Ziel ist eine nachhaltige, CO2-neutrale Batterieproduktion entlang der gesamten Prozesskette mit möglichst unbegrenzter Wiederverwendung von Materialien in einem geschlossenen Produktlebenszyklus. Damit sollen Abfallprodukte und die Abhängigkeit von wichtigen Primärmaterialien minimiert werden.