Fehlerbehebung in fünf Schritten : Alexander Luft präsentiert innovative Methode zur Prozessoptimierung

Sie haben sich wissenschaftlich ausführlich mit der Prozessoptimierung beschäftigt. Wie sind Sie zu diesem Thema gekommen?

Alexander Luft: Meine Reise begann mit meiner Ausbildung als Verfahrensmechaniker für Kunststoff- und Kautschuktechnik. Schon damals wurde das 5S-Prinzip intensiv gelebt. Wir lernten früh, wie wichtig es ist, standardisierte Prozesse zu haben, um unnötige Suchzeiten zu vermeiden. Diese Erfahrung hat mich auch zum Lean-Management geführt, bei dem es um die Schaffung schlanker, verschwendungsarmer Produktionsprozesse geht. Ein besonderes Interesse entwickelte ich für die Arbeitsplatzgestaltung – wie man Arbeitsplätze ergonomisch und effizient gestaltet. Dabei ging es mir immer darum, eine Win-Win-Situation zu schaffen: die Arbeitsbelastung zu reduzieren und gleichzeitig die Produktivität zu steigern. Das Thema liegt mir persönlich sehr am Herzen, da ich ineffiziente oder umständliche Arbeitsweisen einfach nicht mag. So hat sich mein Interesse an Prozessoptimierung kontinuierlich weiterentwickelt und ich habe mich dann auch in meiner wissenschaftlichen Arbeit intensiv damit auseinandergesetzt.

Mit Ihrer Forschung bewegen Sie sich zwischen Produktionstechnik und Projektmanagement. Inwieweit lassen sich diese auf andere Branchen übertragen?

Luft: Verschwendung gibt es in jeder Branche, und ineffiziente Prozesse finden sich überall. Daher gibt es immer Möglichkeiten zur Optimierung. Aber es hängt entscheidend davon ab, ob der Wille zur Veränderung vorhanden ist. Besonders, wenn ein Projekt explizit darauf abzielt, Verbesserungen zu erzielen, lassen sich tatsächlich auch signifikante Fortschritte machen. Man muss jedoch Brücken schlagen. Ein Projekt besteht meiner Meinung nach nicht nur darin, eine Aufgabe stur abzuarbeiten. Vielmehr sollte man immer über den Tellerrand hinausschauen, um größere Entwicklungen anzustoßen. Das habe ich während meiner Zeit beim weltbekannten Dübelhersteller Fischer hautnah erlebt. Wir starteten mit der Optimierung einzelner Arbeitsplätze und entwickelten uns dann weiter: über die Verbesserung von Produktionsprozessen und des Materialflusses bis hin zur kompletten Neugestaltung der Produktion. Das Ziel war es, die kürzesten Wege, die geringste Verschwendung und den schnellsten Materialdurchlauf zu realisieren – und das ist uns gelungen.

Auch in hochautomatisierten Bereichen gibt es immer Potenzial für Optimierungen.

Ihre Methode haben Sie in der Praxis in der Automobilindustrie entwickelt. Das ist ja eine Branche mit sehr hohem Automatisierungsgrad. Gibt es da überhaupt noch Potenzial für große Veränderungen?

Luft: Tatsächlich treten auch in einer hochautomatisierten Branche wie der Automobilindustrie immer wieder Qualitätsprobleme auf, besonders nach dem Produktionsanlauf. Oft werden zunächst nur die Symptome behandelt, also das sichtbare Problem behoben, ohne die eigentliche Ursache anzugehen. Ein Beispiel aus meiner Praxis, das im Rahmen meiner wissenschaftlichen Arbeit entstanden ist, war die ungenaue Position des Heckdeckels einer Limousine in Bezug auf die Heckscheibe und die Buck Verkleidung – ein Problem, das sowohl Kunden als auch Qualitätsprüfer störte. Zunächst erfolgt eine einfache Nachbearbeitung, damit das Fahrzeug dem Kunden übergeben werden kann. Das ist jedoch keine langfristige Lösung. Deshalb wurde ein Projektteam gegründet, um die Ursache des Problems zu finden und die Prozesse zu optimieren. Die Herausforderung bei solchen Projekten besteht darin, die gesamte Produktionskette zu analysieren und Schritt für Schritt rückwärtszuverfolgen, um die genaue Fehlerquelle zu identifizieren. In unserem Fall stellten wir fest, dass die Scharniere des Heckdeckels im Karosseriebau nicht korrekt positioniert waren, was dazu führte, dass der Heckdeckel zu weit nach vorne rutschte. Nachdem der Fehler definiert war, entwickelten wir entsprechende Verbesserungsmaßnahmen, die wir dann testweise an 15 bis 20 Fahrzeugen durchführten. Sobald klar wurde, dass diese Maßnahmen zu einer besseren Position führten, wurden sie standardisiert und dauerhaft in den Produktionsprozess integriert, um das Problem dauerhaft zu beheben. Prozessoptimierung in der Automobilindustrie bedeutet also, tief in die Produktionskette einzutauchen, die Ursache des Problems zu identifizieren und nachhaltige Verbesserungen zu implementieren. Auch in hochautomatisierten Bereichen gibt es immer Potenzial für Optimierungen.

Instandhaltungskonferenz: Die Größte Praxisplattform in der DACH-Region

Am 21. November 2024 begrüßen wir wieder TeilnehmerInnen für die größte Praxisplattform in der DACH-Region, die FACTORY, dankl+partner, Messfeld und mfa für Sie veranstalten.

Angesichts der gestiegenen Herausforderungen in der Branche ist es entscheidend, mit digitalen Lösungen wie Instandhaltungsplanung und Zustandsüberwachung Schritt zu halten. Nutzen Sie die Konferenz, um sich über die neuesten Entwicklungen zu informieren, praxisnahe Einblicke zu gewinnen und wertvolle Kontakte zu knüpfen. Sichern Sie sich Ihr Ticket und halten Sie Ihr Wissen auf dem neuesten Stand!

Alle weiteren Informationen, Programm und Anmeldung finden Sie hier: instandhaltungskonferenz.com

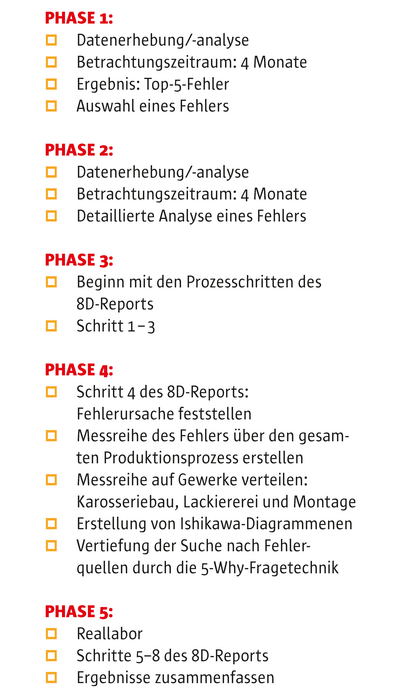

Sie haben eine klare Vorgehensweise für die Fehlersuche und Behebung entwickelt. Wie sehen die einzelnen Schritte aus?

Luft: Die Methode basiert auf dem sogenannten 8D-Report, einem bewährten strukturierten Ansatz zur Problemlösung, der in verschiedenen Industrien zum Einsatz kommt, insbesondere in der Automobilindustrie, aber auch darüber hinaus. Er besteht aus acht Schritten. Zunächst wird ein Team zusammengestellt, um das Problem umfassend zu analysieren. Dann folgt eine detaillierte Problembeschreibung, auf deren Grundlage Sofortmaßnahmen eingeleitet werden, um zu verhindern, dass das Problem weiter Schaden anrichtet. Anschließend wird die Ursachenanalyse durchgeführt, bei der Werkzeuge wie das Ishikawa-Diagramm und die 5-Why-Technik zur Anwendung kommen, um die tieferliegenden Ursachen des Fehlers zu identifizieren. Es geht darum, nicht nur die Symptome zu bekämpfen, sondern den Kern des Problems zu finden und durch präzise Korrekturmaßnahmen Fehler dauerhaft zu vermeiden. Wichtig bei dieser Methode ist die interdisziplinäre Zusammenarbeit. In meinem konkreten Fall habe ich mit einem Team aus verschiedenen Abteilungen wie Karosseriebau, Lackiererei, Montage, Qualitätsmanagement und Forschung und Entwicklung zusammengearbeitet. Jeder brachte seine Expertise ein, was uns half, das Problem aus verschiedenen Blickwinkeln zu betrachten. Bei unserem Beispiel handelte es sich um einen Fehler im Karosseriebau, bei dem der Heckdeckel einer Limousine nicht richtig schloss und das Fugenbild ungleichmäßig war. Dank der interdisziplinären Zusammenarbeit, bei der wir die Montagevorrichtung, das Wartungsintervall und die Produktionskapazitäten untersucht haben, konnten wir den Fehler bis hin zu den fehlerhaften Seitenteilspitzen in der Karosseriemontage zurückverfolgen, die durch eine nicht angepasste Wartung bei gesteigerter Produktion verschlissen waren.

Eigentlich steht Ihre Methode im Gegensatz zu dem allgemeinen Trend, bei dem die Datenanalyse im Vordergrund steht. Sie setzen stattdessen auf interdisziplinäre Expertenteams ...

Luft: Ja, das stimmt, wobei die Datenanalyse am Anfang steht. Der entscheidende Punkt ist, dass die Datenanalyse oft nur die Symptome eines Problems aufzeigt, nicht aber die eigentliche Ursache. Daten können uns sagen, dass ein Fehler auftritt, aber nicht unbedingt warum. Genau hier kommt das interdisziplinäre Expertenteam ins Spiel. Fehler in komplexen Produktionsprozessen haben oft mehrere Ursachen, und durch das Zusammenführen von Fachleuten aus verschiedenen Bereichen, die sowohl theoretisches als auch praktisches Wissen mitbringen, kann man tiefer in die Analyse einsteigen und die wirklichen Ursachen finden. Es ist wichtig, nicht nur auf hochqualifizierte Spezialisten aus der Forschung oder der Planung zu setzen, sondern auch auf die Menschen, die täglich direkt mit den betroffenen Maschinen oder Produkten arbeiten. Diese praxisnahe Perspektive ist oft der Schlüssel, um verborgene Fehlerquellen zu identifizieren. Das interdisziplinäre Vorgehen des 8D-Reports bietet einen systematischen Rahmen, in dem Sofortmaßnahmen eingeleitet, Korrekturmaßnahmen definiert und vor allem präventive Maßnahmen entwickelt werden, damit solche Fehler in Zukunft nicht wieder auftreten. Es ist also eine Kombination aus Datenanalyse und praxisorientierter, fachübergreifender Zusammenarbeit, die zu nachhaltigen Lösungen führt.