Errichtung von Abluftfilteranlagen : Michael Edlmair: „Wenn Stahl versagt, muss Kunststoff ran“

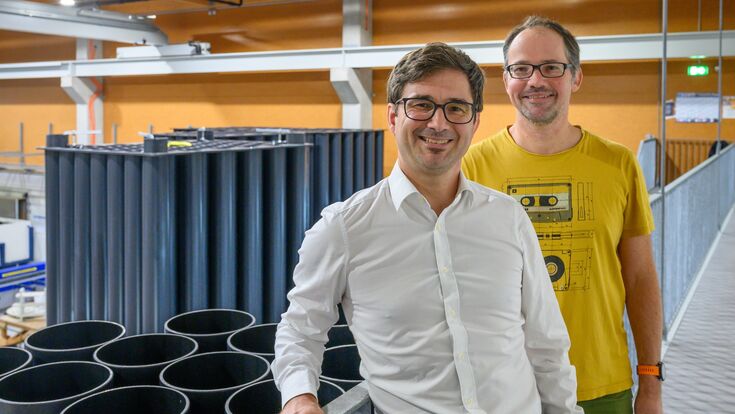

Die Firmenchefs Michael (links) und Karl Edlmair vor den fünf Meter langen Rohrbündel.

- © Simlinger„Wenn Stahl versagt, muss Kunststoff ran!“ So fasst Firmenchef Michael Edlmair den gemeinsamen Nenner für jene Aufträge zusammen, die in letzter Zeit in seinem Kunststofftechnik-Unternehmen eingegangen sind. Seit 1. Oktober hat die Edlmair GmbH aus Neuhofen/Krems (Bezirk Linz-Land) den Auftrag für die Lieferung von Komponenten für das weltweit erste CO2-neutrale Stahlwerk im Nordosten Schwedens in den Büchern. Edlmair liefert Kunststoff-Elemente für die Regenerationsanlage für jene Salzsäure, die in der Stahlproduktion benötigt wird.

Aktuell wird im Werk in Neuhofen für einen Auftrag eine Abluftfilteranlage zur Rückgewinnung von Schwefelsäure gefertigt. Bereits fertig sind die Komponenten für eine zweite Abluftfilteranlage, die in einer Farben- und Lackfabrik im Nordosten Frankreichs gerade erneuert wird. Derzeit erfolgt vor Ort die Montage. Edlmair hat dafür sowohl das langlebige Rohrbündel für die Abscheideeinheit – das Herzstück der Anlage – als auch die Säureauffangwanne produziert und geliefert. Bei allen drei Projekten kommt Kunststoff zum Einsatz, weil Stahl laut Edlmair schon nach wenigen Wochen korrodieren würde.

Lesetipp: ALPLA startet Dialog über die Vorzüge von Kunststoff

Für Erika Lottmann, Vorsitzende der WKO-Fachvertretung der Kunststoffverarbeiter Oberösterreich, unterstreichen die Aufträge für Edlmair die Bandbreite und Leistungsfähigkeit der Branche. „Die Kompetenz unserer Mitgliedsbetriebe reicht von der Produktion von Sportartikeln, Auto- und Flugzeugteilen bis hin zu Produkten der Medizintechnik. Wir erzeugen weltweit gefragte Hightech-Produkte und kümmern uns auch um die Frage des Recyclings und der Nachhaltigkeit von Kunststoffprodukten. Entsprechend groß sind auch die Karrierechancen“, wirbt Lottmann deshalb um Nachwuchs für die Branche.

Erneuerung einer Anlage im Nordosten Frankreichs

Nach Bulgarien, Großbritannien, Tunesien und China, Malaysia oder Indonesien lieferte Edlmair Kunststoff-Komponenten. Beim Großauftrag für das CO2-neutrale Stahlwerk in Schweden, den Edlmair vom deutschen Hütten- und Walzwerkstechnik-Unternehmen SMS group erhalten hat, sind die konkreten Spezifikation dafür derzeit in Ausarbeitung. Für die Farben- und Lackfabrik im Norden Frankreichs werden diese gerade montiert. Rund 25.000 Kubikmeter Abluft aus dem Produktionsprozess reinigt die Abgasfilteranlage pro Stunde – das entspricht dem Fassungsvermögen von zehn olympischen Schwimmbecken. Entsprechend großzügig sind die Komponenten dimensioniert.

„Wir liefern für die Abscheideeinheit ein Rohrbündel aus insgesamt 140 Kunststoffrohren mit jeweils fünf Metern Länge und 250 Millimetern Durchmesser. Außerdem die würfelförmige Säureauffangwanne mit 3,5 Metern Seitenlänge und knapp 43 m3 Fassungsvermögen“, erklärt Edlmair, der gemeinsam mit seinem Bruder Karl den gleichnamigen Familienbetrieb führt.

Um diese nach Frankreich zu bringen, ist ein Sondertransport mit Überbreite notwendig. Gefertigt werden die Komponenten, mit denen über 99,9 Prozent der Schwefelsäure für die Wiederverwendung zurückgewonnen werden, aus elektrisch leitfähigem Polypropylen. Die benötigten Platten, Rohre und der Schweißdraht aus Kunststoff kommen von AGRU aus dem 15 Kilometer entfernten Bad Hall. Bei Edlmair werden diese zu fertigen Anlagenkomponenten geschnitten, gesägt, gefräst, gebohrt, gedreht, für Umformungen erwärmt und vor allem geschweißt.

Langlebiges Polypropylen

In der Farben- und Lackfabrik in Frankreich werden diese schließlich in der fast 20 Meter hohen Stahlturmkonstruktion der Abluftfilteranlage verbaut. „Weil die gesamte Anlage komplett luftdicht sein muss, sind unsere Experten bei der Montage und Inbetriebnahme vor Ort“, erklärt Edlmair. Im Vollbetrieb reinigt die Anlage 25.000 Kubikmeter Abluft aus dem Produktionsprozess. Die darin in Form von Aerosolen (Tröpfchen) enthaltene Schwefelsäure wird im Nasselektrofilter nach dem elektrostatischen Prinzip abgeschieden. Mittels höchstlegierter Drahtelektroden, die durch jedes einzelne Rohr geführt und unter Hochspannung gesetzt werden, werden die Schwefelsäure-Tröpfchen zur Rohrwand hin abgestoßen und vom Abluftstrom getrennt. So effizient und bewährt dieser Prozess ist, so wartete die Anlage doch mit einer höchst positiven Überraschung auf.

„Als wir diese im Jahr 2003 zum ersten Mal errichtet haben, dachten wir nicht, dass Polypropylen in dieser Anwendung derartig langlebig ist. Deshalb müssen wir die Komponenten nicht wie erwartet nach zehn, sondern erst nach 20 Jahren tauschen“, freut sich Edlmair.

Auftrag im Westen Europas

Obwohl das Kunststofftechnik-Unternehmens aus Neuhofen international tätig ist, kommen die Auftraggeber zu einem großen Teil aus Deutschland und Österreich. Neben der deutschen SMS group sind das etwa die Andritz AG, die Kanzler Verfahrenstechnik Gesellschaft m.b.H. oder die voestalpine AG. Während viele Projekte im Ausland realisiert werden, war Edlmair für den heimischen Stahlkonzern an der Errichtung einer sogenannten „Beizstraße“ am Unternehmenssitz in Linz beteiligt.

„Alle Anlagen, in denen unsere Kunststoff-Komponenten verbaut sind, reinigen pro Stunde knapp eine Million Kubikmeter Abluft“, sagt Michael Edlmair. In einem Monat entspricht das in etwa dem Volumen des Wolfgangsees. Noch wesentlich leistungsfähiger ist jene Anlage im Westen Europas, für die im Werk bereits gefertigt wird. „Diese reinigt 300.000 Kubikmeter Luft pro Stunde– und damit das Zwölffache der Anlage in Frankreich“, erklärt der Firmenchef.

Betrieb spürt keine "Konjunkturdelle"

In der Produktion von kaltgewalzten Stahlcoils ist das Beizen im Salzsäurebad ein wesentlicher Produktionsschritt. Für die voestalpine hat Edlmair die Spezialdeckel für ein drei Meter breites und 100 Meter langes Becken aus Polypropylen gefertigt. Auch in diesem Fall wird die Abluft aufbereitet und die Salzsäure zur abermaligen Verwendung abgeschieden. Sämtliche Abluftwäscher der Salzsäure-Regeneration wurden ebenfalls aus Polypropylen im Hause Edlmair gefertigt. Weil jeder der vier Wäscher über mehrere Stockwerke reicht, wurde für die Anlage eine eigene Betriebshalle mit einer Höhe von 30 Metern errichtet. Der Grund, warum die voestalpine dafür keinen Stahl verwendet, ist ein ähnlicher, wie bei der Schwefelsäurerückgewinnung, erklärt Michael Edlmair.

„Stahl würde viel zu schnell korrodieren. Um das zu verhindern, könnte man zwar auch eine Gummierung als Schutz aufbringen. Die Komponenten wären dann allerdings um bis zu acht Mal schwerer und außerdem weniger langlebig.“

Weil die Edlmair GmbH neben dem Anlagenbau auch im Rohrleitungs- und Behälterbau aktiv ist und außerdem Auskleidungen, Frästeile, Sonderkonstruktionen und Maßanfertigungen produziert, spürt der Betrieb keine Konjunkturdelle. „Wir sind für Kommunen im Leitungsbau oder für Schwimmbäder ebenso tätig wie für Wasser- oder Kraftwerke und Industriebetriebe“, sagt Edlmair. Das 13-köpfige Team peilt heuer einen Umsatz von zwei Millionen Euro an und verstärkt sich bei Auftragsspitzen gezielt mit Leasingpersonal.

Lesetipp: Explosionsschutz: Anlagenplanung und Prozesssicherheit aus einer Hand