Anwenderbericht : HS Fertigungstechnik: Mit Roboterautomatisierung zum nahezu unterbrechungsfreien Betrieb

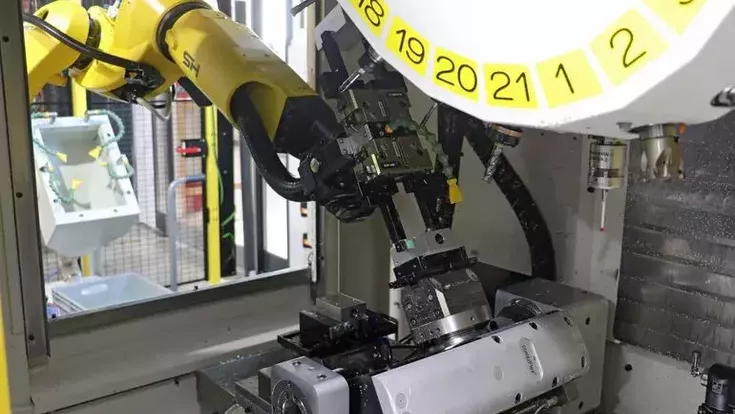

Der Roboter mit seinem Zweifach-Greifer bestückt und entlädt die Spannvorrichtung auf dem PL-Drehtisch. Zusätzlich übernimmt er Ausricht-, Mess- und Reinigungsaufgaben.

- © PL LehmannHS Fertigungstechnik ist ein Tiroler Dienstleistungsunternehmen für die Zerspanung von Materialien wie Stählen, NE-Metallen, Kunststoffen und Spezialwerkstoffen wie Titan. Laut Geschäftsführer Sylvester Beiler sind die breite Aufstellung des Unternehmens und die Flexibilität bei der Bearbeitung und Montage von Baugruppen besonders hervorzuheben. Das Unternehmen beschäftigt 24 Mitarbeiter in zwei Schichten und verfügt über neun Dreh- und sieben Fräsmaschinen auf einer Produktionsfläche von 1200 m². Die Anlagen sind weitgehend automatisiert und ermöglichen die Bearbeitung von Losgrößen im vierstelligen Bereich. HS Fertigungstechnik bedient Kund:innen aus verschiedenen Branchen, darunter Fahrzeugtechnik, Maschinenbau und Raumfahrt.

Hören Sie auch unsere Podcastfolge zum Thema Bearbeitung schwer zerspanbarer Werkstoffe

Komplettbearbeitung von fünf Seiten

Beiler hat die Fertigung in seinem Betrieb kontinuierlich optimiert und weiterentwickelt. Obwohl er zunächst die Investition in ein großes 5-Achs-Bearbeitungszentrum in Betracht zog, entschied er sich aufgrund der Kosten für Vorrichtungen und der häufigen Aufträge im Mittelserienbereich dagegen. Stattdessen suchte er nach einer kleineren Lösung und entschied sich für eine Fanuc Robodrill-Maschine in Kombination mit einem PL Lehmann-Drehtisch als 4./5. Achse. Diese Kombination ermöglicht die fünfachsige Komplettbearbeitung von Kleinteilen und bietet damit die Voraussetzung für effiziente Bearbeitung. Zur Automatisierung der Maschine für den 24/7-Betrieb engagierte Beiler die Cellro GmbH, die eine vorgeschaltete Zelle mit einem sechsachsigen Fanuc-Roboter entwickelte.

Dank der Komplettbearbeitung und des ausgeklügelten Wechselsystems konnte die Stückzeit gering gehalten werden. Durch die Bearbeitung von fünf Seiten des Werkstücks auf dem Drehtisch und die anschließende Rückseitenbearbeitung in einer Spannvorrichtung neben dem Drehtisch entstehen nur geringe Stillstandszeiten während des Werkzeugwechsels. So gelang es dem Unternehmen, Kleinteile aus Aluminium und Kunststoff in einem Arbeitsgang fertig zu bearbeiten. Die Automatisierung ermöglicht einen nahezu unterbrechungsfreien Betrieb der Anlage, und seit ihrer Inbetriebnahme im Juli 2022 arbeitet sie mindestens 16 Stunden pro Tag und sieben Tage pro Woche.

(Ebenfalls interessant: Wie Roboter zum Umbruch in der Produktion führen)