Anwenderbericht : Drehen statt Fräsen: Bearbeitung massiver Werkstücke für Lebensmittelindustrie

Der technische Berater von Hainbuch, Frank Gruber, mit dem Fertigungsmeister von MBS.

- © HAINBUCH GmbHDie MBS CNC-Technologie & Engineering GmbH ist spezialisiert auf Präzisionsmaschinenteile nach Kundenwunsch. Das Unternehmen aus Freigericht in Hessen fertigt auf CNC-Fräs- und Drehmaschinen Prototypenteile, Klein-, Mittel- bis Großserien und mechanische Baugruppen. MBS wandte sich an den Spanntechnikhersteller Hainbuch, um Beratung zur optimalen Aufspannung einer Reihe von Edelstahlgehäusen zur Mengenabfüllung für einen Lebensmittelhersteller zu erhalten.

Das kleine Gehäuse wiegt 23,6 kg, wird aber mit weiteren 11 kg Gewicht zum Wuchtausgleich gespannt. Das große Gehäuse bringt insgesamt 46 kg auf die Waage und ist 325 mm lang. Alexander Bergmann, Geschäftsführer von MBS, berichtet: „Bei diesen Gewicht- und Längenverhältnissen wirken enorm hohe Kräfte. Das Werkstück ist im Verhältnis zur Spannbohrung sehr groß und lang. Hinzu kommen die Herausforderung der exzentrischen Spannung und die Forderungen an die Oberflächenbeschaffenheit. Der erste Gedanke war daher, die Teile zu fräsen und nicht zu drehen.“

Lesetipp: H.P. Kaysser investiert in Kompetenzzentrum für Zerspanungstechnik

Die augenscheinlich logischste Bearbeitungsvariante war aber nicht wirtschaftlich: Nach Auslegung des Prozesses standen fürs 3D-Fräsen 204 Minuten Maschinenlaufzeit im Plan. Deutlich zu lang, um das Edelstahlgehäuse im Kostenrahmen des Kunden zu fertigen. Zudem hätte der Endkunde seinen Konstruktionsentwurf bei einer Fräsbearbeitung verändern müssen, weil ein Hinterschnitt so nicht machbar gewesen wäre.

Rüstfreundlichkeit hat überzeugt

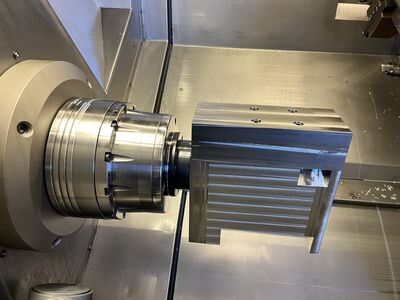

MBS war bereits überzeugter Kunde von Hainbuch. Im Gespräch mit Frank Gruber, technischer Berater bei Hainbuch, entstand die Idee, mit Spanntechnik aus dem Hainbuch System zu arbeiten. Zum Einsatz kommen bei MBS ein Toplus Kraftspannfutter, in das eine Spanndornadaption Mando Adapt T212 eingesetzt wird. Beide Spannmittel zusammen erzeugen eine kraftvolle, steife Innenspannung. Diese machte die Drehbearbeitung der großen, schweren Teile erst möglich.

Alexander Bergmann führt aus: „Wir hatten bereits das Spannfutter Toplus mit Axzug auf der Maschine. Daran begeistert mich die Rüstfreundlichkeit. Durch Adaptionen lassen sich die Spannmittel ungemein effizient und schnell umrüsten. Mit Adaptionen arbeiten wir als Lohnfertiger sehr flexibel und nutzen sie auch für andere Aufträge. Also eine echte Investition für die Zukunft.“

Frank Gruber erklärt, wieso diese Kombination so kraftvoll spannen kann: „Die Spanngeometrie des Kraftspannfutters Toplus basiert auf einer sechsseitigen Pyramide. Heißt, die Spannflächen liegen vollflächig an und es entsteht ein Formschluss der, im Gegensatz zum runden Spanngeometrie, eine höhere Steifigkeit erzeugt und zudem schwingungsdämpfend wirkt. Im Vergleich zu einem runden Futter wird durch die Schmierung bei gleicher axialer Zugkraft eine Steigerung der Spannkraft von mehr als 25 Prozent mehr erreicht. Der Dorn, der als Adaption in das Futter eingesetzt wird, profitiert also von der hohen Spannkraft und der steifen Spannung des Basisspannmittels.“

Lesetipp: Hochkarätige Experten diskutierten Zukunft der Produktion

Von 204 auf 51 Minuten

Die Spanndornadaption wird wie das Futter per Axzug gespannt. Die gegen Verdrehen gesicherte Segmentspannbüchse hält dann im gespannten Zustand per Innenspannung das Werkstück.

„Der Spanndorn bringt in der Spannsituation bei einer Betätigungskraft von axial 20 kN eine radiale Spannkraft von 85 kN auf das Werkstück. Entscheidend ist aber der Axzug-Effekt, mit dem das Werkstück gegen den Werkstückanschlag gezogen wird. Diese steife und kraftvolle Spannung stellt sicher, dass MBS – auch bei den hohen Bearbeitungskräften – prozesssicher und präzise arbeiten kann“, freut sich Frank Gruber.

„Die unwirtschaftlichen 204 Minuten Bearbeitungszeit beim Fräsen konnten wir durch die Lösung von Hainbuch extrem verkürzen! Jetzt

liegen wir bei 51 Minuten Bearbeitungszeit an unserem CNC-Drehzentrum, eine geniale Reduzierung ohne Einbußen an Qualität und Prozessstabilität“, resümiert der MBS-Geschäftsführer.

Hohe Wiederholgenauigkeit bei der Montage

Die eingesetzten Spannmittel sind ab Lager in wenigen Tagen erhältlich und zudem äußert rüstfreundlich. Für die unterschiedlich schweren Werkstücke kommt die Dornadaption Mando Adapt T212 in den Größen 2 und 3 zum Einsatz. Damit ist sichergestellt, dass für beide Werkstücke die bestmögliche Spannsituation gegeben ist, um sicher und stabil zu spannen.

Die Segmentspannbüchse und der Werkstückanschlag werden jeweils vorgerüstet, danach wird nur der Dorn montiert und das Werkstück direkt gespannt. Der Wechsel zu einer neuen Teilegröße kann so in maximal zwei Minuten vollzogen werden.

Bergmann berichtet: „Die Adaption und das gesamte Hainbuch System sind sehr vielseitig, zuverlässig und liefern hohe Präzision.“ Vorteilhaft ist auch die hohe Montagewiederholgenauigkeit. Beim Wechsel des Adaptionsspannmittels ist kein Neuausrichten erforderlich. Die Anforderungen von MBS eines Planlaufs von 0,02 mm und eine Konzentrizität von 0,02 mm konnten so leicht erfüllt werden.

Nutzenoptimierung der Spanntechnik

Nach dem Drehen werden in die Edelstahlgehäuse seitlich Taschen im 45 Grad Winkel und diverse Anschlussgewinde gefräst. Für diesen Arbeitsschritt nutzt MBS die gleiche Spanntechnik wie beim Drehen.

„Auch für die Fräsbearbeitung nutzen wir die Spannmittel von Hainbuch. Das vereinfacht unseren Prozess und wir spannen so alle Werkstücke an den gleichen Bezugsflächen. So nutzen wir unsere Produktionskapazitäten optimal und arbeiten effizient.“ resümiert Alexander Bergmann. Für die Oberflächenbeschaffenheit gab der Auftraggeber aus der Lebensmittelindustrie genaue Werte vor. Die gewünschte Rauheitswerte von Ra 0,4 und Rz 1,6 werden ebenfalls durch die Fräsbearbeitung erreicht.