Fabrikplanung : Neue Fabriken braucht das Land: Fünf Beispiele aus der digitalen Produktionsplanung

Aktive Mitgliedschaft erforderlich

Das WEKA PRIME Digital-Jahresabo gewährt Ihnen exklusive Vorteile. Jetzt WEKA PRIME Mitglied werden!

Sie haben bereits eine PRIME Mitgliedschaft?

Bitte melden Sie sich hier an.

Fabrikplanung soll mithilfe von Simulationen, KI und digitaler Zwillinge effizienter werden. Die Tools versprechen Kostensenkung und Zeitersparnis – nach wie vor die zwei wichtigsten Parameter, auf die in der Produktion und Instandhaltung geachtet wird. Dazu gesellt sich ein Dritter im Bunde: „Unsicherheiten abfedern“ heißt der neue Parameter für strategische Entscheidungen. Unvorhersehbar ist, aufgrund von Lieferkettenstörungen, beispielsweise die Verfügbarkeit von Rohmaterialien und Komponenten geworden. Auch auf die variierenden Materialqualitäten bei der Verwendung von Rezyklaten will man reagieren. Einen weiteren Unsicherheitsfaktor stellen die unterschiedlichen Rahmenbedingungen in der Produktion, wie Temperatur oder Feuchtegrad dar. Auch sie sollen in der Produktionsplanung Beachtung finden. Am liebsten in Echtzeit. Unternehmen wie die Deutsche Bahn, Mondi und Lotus Technology setzen dazu auf digitalen Helfer.

>> Immer up to date mit der Branche sein? Hier geht’s zum Factory-Newsletter!

Deutsche Bahn: KI-basierte Simulation

„Die Instandhaltung einer Zugflotte ist von Unbekannten geprägt“, sagt Thorben Kerkenberg, Head of Smart Factory & Operational Excellence der Unternehmensberatung Unity über die Zusammenarbeit mit der Deutschen Bahn. Im Gegensatz zu einer diskreten Fertigung lernt man bei der Instandhaltung erst mitten im Prozess, welche Komponente defekt ist, welches Ausmaß die Reparaturstelle hat und ob und wann Ersatzteile zur Verfügung stehen. Zur Prozessanpassung und Variation werden KI basierte Simulationsmöglichkeiten eingebaut. So wird die optimale Reihenfolge der Auftragsplanung generiert, die sich auch regelmäßig ändert, weil täglich Unvorhergesehenes im Instandhaltungsprozess auftritt.

Entdecken Sie jetzt

- Lesen

- Videos

-

Podcasts

- Staubmanagement in der Produktion 16.10.2023

- Automatisierung in der Messtechnik 11.09.2023

- 3D-Druck: Neuigkeiten und Trends 17.01.2023

-

![© 1 Thorben Kerkenberg Unity]() "Fabrikplanung ist immer ein Blumenstrauß an Maßnahmen. Sie fängt nicht beim Einsatz von KI und Digitalisierung an, sondern startet mit der Einkaufs- und Beschaffungsstrategie."

"Fabrikplanung ist immer ein Blumenstrauß an Maßnahmen. Sie fängt nicht beim Einsatz von KI und Digitalisierung an, sondern startet mit der Einkaufs- und Beschaffungsstrategie."Thorben Kerkenberg, Unity

Mondi: „Vision der Fabrik der Zukunft“

Personalbedarfsreduktion in der Produktion, Steigerung der Gesamtanlageneffektivität (OEE) und die Reduktion der steuerbaren Abfälle waren die Zielsetzung des Verpackungsherstellers Mondi im gemeinsamen Projekt mit Unity. Für die manuellen Tätigkeiten und Prozesse der Wellpappeindustrie entwarf man Digitalisierungs-Use-Cases. Für die Herstellung der braunen Verpackungen, etwa für Amazon, hat man sich Änderungen bei den Tätigkeitsfeldern überlegt. Wellpappe entsteht aus einer 100 m langen Papierrolle, die zahlreiche Fallprozesse durchläuft. Um die dafür eingesetzte Anlage am Optimum zu halten, werden mögliche Änderungen im Feuchtegrad oder der Oberflächenbeschaffenheit beobachtet und automatisiert angepasst. Hier wurden IT-Architekturanforderungen anhand der neuen Voraussetzungen definiert und Prozessoptimierungspotenziale in der Produktion und im Supply-Chain-Management erschlossen. Das Projekt umfasste auch die neue Dimensionierung der Produktionsflächen, des Technologieeinsatzes und des Personalbedarfs. „Fabrikplanung ist immer ein Blumenstrauß an Maßnahmen. Sie fängt beim Einsatz von KI und Digitalisierung an, sondern starten mit der Einkaufs- und Beschaffungsstrategie“, ist sich Thorben Kerkenberg sicher.

-

![© 2 Chris Douglass Visual Components]() "Die Grenzen zwischen virtuellen und realen Abläufen werden zunehmend verschwinden und sich in Echtzeit ergänzen und unterstützen."

"Die Grenzen zwischen virtuellen und realen Abläufen werden zunehmend verschwinden und sich in Echtzeit ergänzen und unterstützen."Chris Douglass, Visual Components

Ebenfalls interessant: Digitaler Zwilling, welche Ersparnis bringt die virtuelle Abbildung?

Digitale Simulationen und realistische Visualisierungen

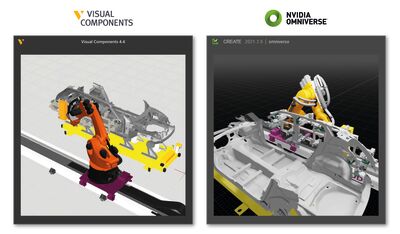

Realistische Simulationen mit naturgetreuen Visualisierungen und digitalen Zwillingen ist das Ergebnis einer Partnerschaft zwischen Nvidia und Visual Components. Damit sollten Fertigungssysteme, die sich flexibel an Veränderungen anpassen können, effizienter geplant werden können. Eine Computing-Plattform namens Nvidia Omniverse ermöglicht es, Einzelpersonen und Teams, 3D-Workflows und -Anwendungen auf der Grundlage der Universal Scene Description (OpenUSD) zu entwickeln. Mit Visual Components können Menschen schnell und effizient Fertigungs- und Lagerlayouts sowie digitale Zwillinge erstellen. Zusätzlich kann man Sensoren und Kameras mithilfe von Isaac Sim in den mit Visual Components erstellten Layouts virtuell trainieren, bevor man sie im realen Layout verwendet. Der Visual Components Omniverse Connector ist ein Plug-in für die Plattform, der die beidseitige Kommunikation zwischen Visual Components und Omniverse vereinfachen soll. Kurz gesagt heißt das, dass alle in Visual Components vorgenommenen Änderungen am Layout direkt in Echtzeit in Omniverse übernommen werden und umgekehrt. Damit müssen Dateien nach Iterationen oder Änderungen nicht mehr wiederholt hin- und her kopiert werden. „Die Grenzen zwischen virtuellen und realen Abläufen werden zunehmend verschwinden und sich in Echtzeit ergänzen und unterstützen“, sagt Chris Douglass, Managing Director von Visual Components.

Lotus Technology: Optimierung der Werkzeugkonstruktion

Der Automobilproduzent Lotus im Besitz der chinesischen Zhejiang Geely Holding Group Co ist bekannt für die Herstellung von High-Performance-Sportwagen. Die Simulationslösungen von Visual Components wurden bereits für die Planung der Produktionssysteme, für die Layoutkonfiguration und Roboterprogrammierung verwendet. Durch die Nutzung des Visual Components Connector im Nvidia Omniverse konnte man zusätzlich eine Produktionsbeschleunigung der Werkzeugkonstruktion für das Lotus Lambda-Modell von 20 % erreichen. Fertigungs- und Lagerlayouts werden so in einem Bruchteil der Zeit erstellt, die für gängige Planungsprozesse benötigt werden würde. Als Zusatzgadget erhalten Endkund:innen mittels einer App den virtuellen Zugang zu den Produktionsanlagen und können die Fahrzeuge in der Produktion beobachten.

Fraunhofer IWF: Eine Produktion, die sich selbst organisiert

„Wir planen den Systemen Empathie beizubringen“, lautet der Forschungshintergrund des Instituts für Werkzeugmaschinen und Fabrikbetrieb (IWF) des Fraunhofer-Instituts. Grundlage für die sich selbst organisierende Produktion sind kognitive technische Systeme: Entitäten in den Produktionssystemen, die aufgrund ihrer Anbindung über Sensorik und Aktorik in der Lage sind, den eigenen Zustand, ihre Position und Situation zu erfassen. Sie können Ergebnisse interpretieren und Entscheidungen für ihr Handeln im Sinne des Arbeitsauftrages herbeiführen. Auf dieser Basis sollen empathische technische Systeme entwickelt werden. Empathie bedeutet in diesem Fall die Entscheidung, ob Handlungsbedarf besteht. Man entwickelt Systeme, die Vorgänge in ihrer Umwelt wahrnehmen, diese interpretieren und dann selbst entscheiden, ob sie die Aufgabe übernehmen können. Wenn etwa ein unbeladenes, fahrerloses Transportsystem andere Teilnehmer erkennt und wahrnimmt, dass etwa ein Arbeiter ein schweres Paket trägt, könnte es dieses Paket aufgrund seiner „Empathie“ aufnehmen und selbst an den gewünschten Ort transportieren.

Lesen Sie auch: Wie BMW das Nvidia Omniverse zur Fabrikplanung nutzt