Predictive Maintenance : Schritt für Schritt zu mehr Lebensqualität

„Wie gelingt es uns, mit Predictive Maintenance den Übergang von der reinen Zustandsüberwachung zu einer realen zustandsorientierten Instandhaltung für den Antriebsstrang zu schaffen?“, fragten sich Tim Lang, Abteilungsleiter Applikationen bei STÖBER, und sein Team. Denn um eine höhere Verfügbarkeit, weniger Instandhaltungsaufwand und längere Lebenszyklen zu erreichen, wird die Vorhersehbarkeit für Anwenderinnen und Anwender immer wichtiger: „Wie wahrscheinlich ist es, dass der Getriebemotor bald ausfällt?“ oder „Wann ist eigentlich der ideale Zeitpunkt, um diesen zu warten oder zu tauschen?“ Um diese und ähnliche Prognosen treffen zu können, beschäftigt sich der Antriebsspezialist seit einigen Jahren mit dem Thema Predictive Maintenance. „Wir entwickeln uns permanent weiter. Dazu haben wir einen dreistufigen Plan ausgearbeitet. Schritt zwei gehen wir aktuell an“, erläutert Tim Lang.

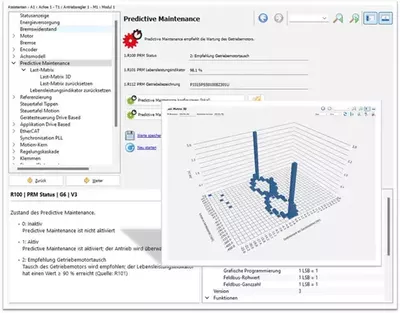

In der ersten Stufe erhielt der Anwender eine Predictive-Maintenance-Lösung, die den Getriebemotor eines Antriebssystems überwacht. Seine Lebensleistung wird über ein analytisches Modell berechnet und in der Software der Antriebsregler durch den sogenannten Lebensleistungsindikator ausgegeben – dabei handelt es sich um einen Wert zwischen 0 und 100 Prozent. Bei 90 Prozent gibt die Software eine Empfehlung zum Tausch des Getriebemotors aus und stellt diese auch einer Steuerung in Form eines auslesbaren Parameters zur Verfügung. Diese effiziente Lösung zur vorausschauenden Wartung erfordert keine externe Sensorik und zusätzliche Verdrahtung.

„Im zweiten Schritt lassen wir zu diesem Rechenmodell noch eine aktive Messung miteinfließen“, beschreibt Tim Lang. Dazu integriert STÖBER in sein System, das aus Getriebe, Motor, Kabel und Antriebsregler besteht, einen Beschleunigungssensor. Externe Peripheriegeräte, wie zusätzliche Strom- oder Spannungsquellen, sind dabei nicht erforderlich. So können Lagersitze, Verzahnungen oder auch andere Antriebskomponenten effizient gemessen werden. „Durch Frequenzanalysen können wir spektrumsbasiert auf sich ankündigende Schäden schließen“, erklärt Tim Lang. „Aktuell befinden wir uns noch in der Umsetzungsphase.“ STÖBER arbeitet dabei eng mit HEIDENHAIN zusammen, um gemeinsam einen Getriebemotor mit integriertem Beschleunigungssensor zu entwickeln.

Das Ziel im Blick: smarter Antriebsstrang

STÖBER wird Predictive Maintenance basierend auf den ersten beiden Schritten mit Deep Learning und künstlicher Intelligenz (KI) konsequent weiterentwickeln. Das Ziel ist ein smarter Antriebsstrang, der sowohl seinen eigenen Zustand erkennt als auch wichtige Informationen aus dem Feld in Echtzeit liefern kann.

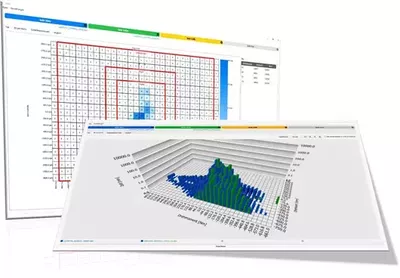

„Seit Sommer 2024 konnten wir für unser Release nützliche Erweiterungen umsetzen“, resümiert Tim Lang. Unter anderem haben die Antriebsspezialisten das analytische Modell verbessert und die Datenbank auf über 80.000 Variationen aus Getriebe und Motoren erweitert. Darüber hinaus können jetzt auch kundenspezifische Sonderversionen ausgewertet werden. Anwenderinnen und Anwender profitieren von einer einfacheren Bedienung und verbesserten Visualisierung. STÖBER wird künftig auch Funktionsbausteine und Beispielprogramme bereitstellen. Damit können die gewonnenen Daten und insbesondere die Last-Matrix auch über EtherCAT oder PROFINET auslesen werden. Die Last-Matrix bildet die solide Datenbasis für die Erfassung von realen Belastungssituationen: Der kumulierte Lastzustand des Antriebssystems wird über die gesamte Betriebszeit fortlaufend dokumentiert.

„Ende des Jahres werden wir unseren Kundinnen und Kunden zudem ein Analysetool bieten können, das mehrere Last-Matrizen auswerten, vergleichen und standardisierte Reports erstellen kann“, verspricht Tim Lang. „Wir haben damit eine zustandsorientierte Instandhaltung, die uns ein sehr breites Anwendungsfeld bietet. Es lassen sich unter anderem auch Auslegungs- und Montageeinflüsse über einen Maschinentyp detektieren oder Langzeitanalysen realisieren.“