Anwenderfall

:

Prozessoptimierung für Lohnfertiger:

Was mit Strategie und den richtigen Werkzeugen möglich ist

Bearbeitungszeiten einsparen, Kosten senken - das ist für Lohnfertiger nicht nur ein hehrer Wunsch, sondern oft auch eine Notwendigkeit, um Aufträge überhaupt Annehmen zu können. Der Use Case der Harald Kosche GmbH zeigt, welchen Unterschied die richtige Werkzeugstrategie machen kann.

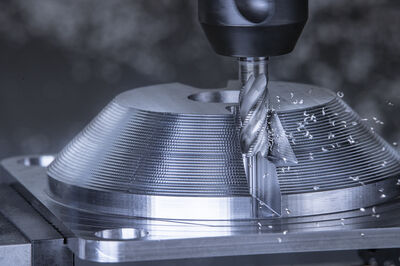

- © CERATIZITLohnfertiger müssen sich aufgrund der sich ständigen Änderungen am Markt oft sehr kurzfristig auf die Zerspanung neuer Materialien einstellen. Dabei erfordern gerade hochwertige Werkstoffe viel Erfahrung und Know-how, da sie in der Bearbeitung komplexer sind. Gleichzeitig stellt der Zeit- und Preisdruck im internationalen Wettbewerb eine große Herausforderung dar. Wer es schafft, Bauteile schneller und damit kostengünstiger zu produzieren, hat bei der Auftragsvergabe die Nase vorn. Dafür müssen die Fertigungsprozesse aber reibungslos laufen, Fehlerquellen identifiziert werden und das optimale Zerspanungswerkzeug am Start sein.

Das könnte Sie auch interessieren: Podcast FactStorys: Das sind die Gründe für Werkzeugbruch.

Prozesse optimieren – mit Project Engineering

Wie das geht, wissen die Anwendungstechniker von CERATIZIT. Sie nehmen die Zerspanungsprozesse ihrer Kunden regelmäßig unter die Lupe und das mit erstaunlichem Erfolg, wie das Beispiel eines Lohnfertiges aus dem österreichischen Klagenfurt zeigt. Die Harald Kosche GmbH ist für Kunden aus dem Maschinenbau, der Stahlbearbeitung, Rohrproduktion, der Elektronik und für Zulieferer der Elektroindustrie tätig und muss Bauteile kostengünstig und innerhalb kürzester Zeit liefern können. Mit dem Project Engineering von CERATIZIT konnte das Unternehmen seine Laufzeiten um 70 Prozent reduzieren.

Wir waren schlichtweg zu langsam und der Einsatz der Werkzeuge zu hoch, um diesen Auftrag wirtschaftlich bearbeiten zu können.Harald Kosche, Geschäftsführer der Harald Kosche GmbH

Wirtschaftlich agieren – mit der richtigen Bearbeitungsstrategie

Als Harald Kosche für die Fertigung von Roller-Holdern angefragt wurde, stellte er fest, dass die Target Preise seines Kunden nicht zu seinen Bearbeitungszeiten passten. „Wir waren schlichtweg zu langsam und der Einsatz der Werkzeuge zu hoch, um diesen Auftrag wirtschaftlich bearbeiten zu können“, erklärte Geschäftsführer Harald Kosche. „Um den Auftrag zu bekommen, mussten wir die Laufzeiten dringend reduzieren und das innerhalb kürzester Zeit!“ Die Ausschreibung umfasste 160 Teile. Entsprechend groß war der Druck und das Auftragsvolumen. Es musste also kurzfristig eine Lösung her, die auch langfristig Bestand hatte. An diesem Punkt kam das Project Engineering von CERATIZIT ins Spiel. „Man kannte sich aus vorherigen Projekten und ich wusste, dass dieses Projekt nur mit einem Partner umsetzbar ist, auf den man sich verlassen kann und der nicht nur hochwertige Präzisionswerkzeuge im Portfolio hat, sondern diese auch innerhalb kürzester Zeit liefern kann“, begründet der Geschäftsführer seine Entscheidung.

Verbesserungspotenziale identifizieren

Beim Project Engineering handelt es sich um ein Serviceangebot von CERATIZIT, bei dem individuelle Bearbeitungsstrategien und Werkzeuglösungen erarbeitet werden, die eine maßgebliche Optimierung der Fertigungsprozesse ermöglichen. Dazu analysieren die Zerspanungsprofis die aktuellen Prozesse, ermitteln das Verbesserungspotenzial und liefern die komplette Bearbeitungsstudie. Nachdem Andreas Schober, Anwendungstechniker bei CERATIZIT, und sein Team die Zerspanungsprozesse der Harald Kosche GmbH für das zu bearbeitende Bauteil genauer unter die Lupe nahmen, war ihnen relativ schnell klar, wo das Optimierungspotenzial lag: im Einsatz intelligenter Bearbeitungsstrategien und innovativer Technologien.

Wir konnten unsere Laufzeit um 70 Prozent reduzieren: von vorher 180 Minuten auf 56 Minuten und das bei einem sehr schwierig zu bearbeitenden Material.Harald Kosche, Geschäftsführer der Harald Kosche GmbH

70 Prozent Zeitersparnis – eine standhafte Leistung

Während bisher sieben Werkzeuge für die Bearbeitung im Einsatz waren, benötigte die Harald Kosche GmbH mit der neuen trochoidalen Bearbeitungsstrategie nur noch drei Präzisionswerkzeuge, darunter den Vollhartmetall-Fräser der SilverLine. Zusammen mit der neuen Bearbeitungsstrategie sorgt der Fräser für deutlich höhere Abtragsraten, gewährleistet enorme Zerspanungsvolumen und ist gleichzeitig spindelschonend und universell einsetzbar. Das Werkzeug erreicht aufgrund seiner weiterentwickelten Geometrie enorme Schnittgeschwindigkeiten, ist durch die Dragonskin-Beschichtung äußerst verschleißfest und kann nahezu alle Materialien bearbeiten. „Als ich die Performance des Fräsers sah, war ich wirklich beeindruckt“, erinnert sich Harald Kosche. „Wir konnten unsere Laufzeit um 70 Prozent reduzieren: von vorher 180 Minuten auf 56 Minuten und das bei einem sehr schwierig zu bearbeitenden Material. Auch wechselnde Bedingungen machten dem Werkzeug nichts aus.“

Im Vergleich zu vorher haben wir nicht nur Werkzeuge und Werkzeugkosten eingespart, sondern die gesamte Bearbeitungszeit der 160 Bauteile um insgesamt 320 Stunden reduziert.Harald Kosche, Harald Kosche GmbH

Intelligente Bearbeitungsstrategien als Lösung

Schnellere Bearbeitungszeiten und höhere Standzeiten der Zerspanungswerkzeuge sind für Unternehmen aus der industriellen Fertigung wichtige Schlüsselwörter in Bezug auf die Wirtschaftlichkeit. Intelligente Bearbeitungsstrategien und der Einsatz modernster Technologien sind die Lösung, wie das Beispiel der Harald Kosche GmbH zeigt. „Im Vergleich zu vorher haben wir nicht nur Werkzeuge und Werkzeugkosten eingespart, sondern die gesamte Bearbeitungszeit der 160 Bauteile um insgesamt 320 Stunden reduziert. Das hat sich doppelt gelohnt: zum einen konnten wir uns den Auftrag sichern und diesen wirtschaftlich umsetzen. Zum anderen hatten wir dank der Zeitersparnis frei gewordene Kapazität, die wir mit anderen Aufträgen füllen konnten“, rekapituliert Harald Kosche.

(Tipp: Hören Sie auch unseren Podcast über die verschiedenen Werkzeugaufnahmen und ihre jeweiligen Einsatzgebiete!)