Vollautomatisierte Lösung beim Lohnfertiger : Noch präzisere Bauteile für innovative Produkte

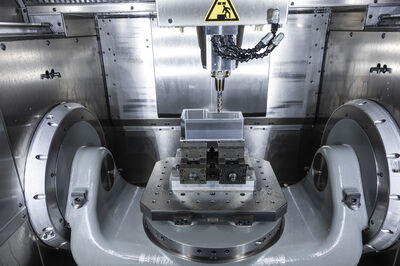

Das Bearbeitungszentrum C 32 U HS flex fertigt simultan auf fünf Achsen Werkstücke mit einem Gewicht von bis zu 1.000 Kilogramm.

- © Hermle AG30 Fräs- und zehn Drehmaschinen sind im Einsatz – in den Produktionshallen der Biersack-Gruppe brummt, surrt und klackt es an vielen Stellen leise vor sich hin. Der Lohnfertiger hat sich auf Lösungen für die Industriezweige Luftfahrt, Halbleiter und Medizintechnik spezialisiert. Die durchschnittliche Losgröße liegt bei 20, High-Mix Low-Volume (HMLV) Manufacturing zeichnet das Unternehmen aus. „Dabei verstehen wir uns als Partner für komplette Baugruppen“, erklärt Michael Biersack. Er leitet als technischer Geschäftsführer in dritter Generation das Familienunternehmen zusammen mit seinem Cousin, der den kaufmännischen Part übernommen hat.

"Unser Ziel ist es, mehr als nur ein Fräs- oder Drehteil herzustellen“, verdeutlicht der Enkel des Unternehmensgründers. Ein typisches Produkt ist zum Beispiel eine Bodenbaugruppe im Frachtladesystem für AIRBUS. Damit lassen sich Container automatisiert in den Rumpf des Flugzeugs bringen und festzurren. „Wir fertigen das komplette mechanische System – von der kleinen Sonderschraube bis hin zu vier Meter langen Frästeilen“, beschreibt der Geschäftsführer die notwendige Produktionstiefe und den Mix an Werkstücken exemplarisch an dieser Baugruppe.

Halbleiter-Industrie hat höhere Ansprüche

Als Lohnfertiger kooperiert Biersack eng mit seinen Kunden – meist über viele Jahre und Jahrzehnte. „Aber natürlich kommen immer wieder Auftraggeber dazu und damit neue Anforderungen“, schildert Michael Biersack. Und auch die Bestandskunden benötigen für ihre innovativen Produkte noch präzisere Bauteile oder solche in höchster Güte. „In den vergangenen drei bis vier Jahren wurde es immer wichtiger, sauber und kontaminationsfrei zu fertigen“, berichtet er.

Lesetipp: LCM und Pankl Turbosystems optimieren Verdichter für Stratosphärenflug

Bis vor einiger Zeit war es oftmals ausreichend, die fertigen Teile in einer Standard-Industrie-Waschmaschine von Produktionsrückständen zu befreien. „Doch gerade die Halbleiter-Industrie hat höhere Ansprüche, selbst geringste Verunreinigungen können deren Prozesse empfindlich stören“, erläutert Michael Biersack. „Wir haben uns daher neue Verfahren ins Haus geholt und angeeignet, um auch diese Wünsche zu erfüllen.“

Querkontaminationen ausschließen

Und genau hier kommt Hermle ins Spiel. Ein junger Baum muss erst Wurzeln bilden, um stark zu werden, und die Saat fiel auf gemachten Boden. Der neueste Zugang bei Biersack ist die C 32 U HS flex von Hermle. Nach 20 Jahren konstruktivem Austausch zog damit die erste Maschine aus Gosheim bei dem Lohnfertiger ein. Das Fünf-Achs-Bearbeitungszentrum fräst selbst schwer zerspanbare Werkstoffe in kurzer Zeit und mit perfekter Genauigkeit. „Wir bearbeiten damit keinen Materialmix, sondern nur ausgewählte Aluminium- und Edelstahllegierungen, um Querkontaminationen zu vermeiden“, betont Michael Biersack. Denn das Kühlmittel lässt sich nicht so aufbereiten, dass alle störenden Stoffe vollständig entfernt werden. Dies könnte im schlimmsten Fall dazu führen, dass das gefertigte Material nicht der Spezifikation entspricht und vom Kunden nicht abgenommen wird.

„Mit dem Neuzugang sind wir uns sicher, dass durch das Bearbeitungszentrum selbst keine Verunreinigungen in unsere Produkte getragen werden“, betont der Geschäftsführer. Dieser Aspekt war dem Lohnfertiger extrem wichtig. „Aus Gesprächen mit unseren Kunden wissen wir, dass Hermle-Maschinen einen ausgezeichneten Ruf genießen. Wir wurden nicht enttäuscht, die gefertigten Werkstücke sind einwandfrei.“

Vollautomatisierte Lösung

Durch die Automation HS flex kann Biersack die C 32 U im Drei-Schicht-Betrieb nutzen, eine davon personenarm. „Wir haben die Spannsysteme so gewählt, dass die Maschine auch in der Nacht verschiedene Bauteile bearbeiten kann“, sagt Michael Biersack. Das Unternehmen fertigt auf der neuen Maschine zunächst 25 bis 30 unterschiedliche Werkstücke, die auf acht Paletten gerüstet sind. Neben Unikaten bearbeitet die C 32 U HS flex auch Kleinstserien mit hoher Genauigkeit vollautomatisiert.

Lesetipp: Know-how für die französische Raumfahrt aus Linz

Nicht nur das Palettenhandling des HS flex ermöglicht die Automation, sondern auch das Zusatzmagazin ZM 186. Mit seinen 186 Plätzen nimmt es sehr viele Werkzeuge auf, darunter auch solche mit größeren Längen oder Sonderanfertigungen. Es eignet sich speziell für automatisierte Anlagen wie das HS flex und komplexe Bearbeitungen mit vielen Werkzeugen. Das Zusatzmagazin erhöht damit die Produktivität und die Systemlaufzeiten deutlich.

Integrierte Prozessüberwachung für ein makelloses Ergebnis

Neuland hat Biersack mit der Steuerung der C 32 U HS flex betreten. Als Software-Lösung kommt die TNC7 von Heidenhain für die C 32 und das Hermle-eigene HACS (Hermle-Automation-Control-System) beim HS flex zum Einsatz, mit denen Biersack bislang noch keine Berührungspunkte hatte. „Unsere Mitarbeitenden wurden umfassend durch Hermle geschult, sowohl in der Bedienung der Maschine als auch in der Programmierung“, berichtet Produktionsleiter Tobias Klinger. Das intuitive und aufgabenorientierte User-Interface unterstützt die Fachkräfte beispielsweise beim Einrichten von Werkstücken und Ausrichten von Spannmitteln. Die integrierte Prozessüberwachung trägt zu einem makellosen Ergebnis bei und verhindert zuverlässig Fehler im Fräsvorgang und am Objekt.

„Wir fräsen unter anderem vakuum-taugliche Dichtnuten und -flächen, die besondere Anforderungen an die Genauigkeit der Maschine stellen, damit sie funktionieren“, sagt Michael Biersack. „Hermle steht dafür, diese Qualität, Langlebigkeit und Präzision über viele Jahre hinweg zu gewährleisten.“ Für ein Langzeitfazit ist es allerdings noch zu früh, da Biersack die Maschine erst seit wenigen Tagen im produktiven Einsatz hat. „Die Flächen unserer Testbauteile sehen hervorragend aus und die Maße passen exakt zu unseren Vorgaben“, freut sich der technische Geschäftsführer.

Ende gut, alles gut

„Dass nach so langer Zeit des Austausches nun die erste Hermle-Maschine eingezogen ist, liegt an der überzeugenden Automation der Maschine“, resümiert Michael Biersack. Und Manfred Pantel, Vertriebs-Außendienst bei Hermle, ergänzt: „Es ist die besondere Stärke von Hermle, mit den Maschinen flexibel personenlos zu fertigen. Das überzeugt gerade in Zeiten des Fachkräftemangels immer mehr Kunden.“

„Die C 32 U HS flex von Hermle passt perfekt zu unseren Anforderungen“, bekräftigt Michael Biersack. „Wir können damit einen großen Mix kleiner Losgrößen bewältigen, über Nacht vollautomatisiert fertigen und erfüllen alle Reinheitsanforderungen unserer Kunden.“ Ganz besonders schätzt der Geschäftsführer das Service-Team der Anwendungstechnik von Hermle. Dessen Mitarbeitende beantworten alle Fragen rund um den Betrieb und helfen natürlich auch dann, wenn es mal zu Problemen kommt.