Anwenderbericht : Flexible Prototypenfertigung: Wie Grob ein Pilotwerk für die Elektromobilität realisierte

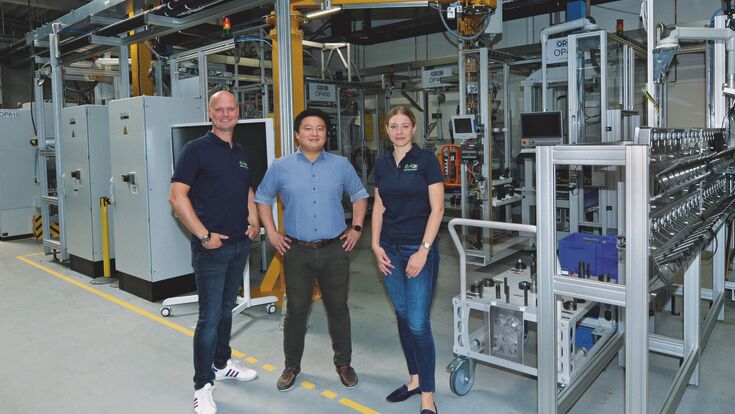

Die Bosch-Tochter eAx solutions entwickelt und industrialisiert schwerpunktmäßig Aktivkomponenten, also Rotor und Stator, sowie die gesamte elektrischen Achse für den globalen Markt. Eine Schlüsselkompetenz liegt dabei im Automotive-Bereich - und zwar für den Prototypenbau sowie die Kleinserie. „Für die Entwicklung neuer Prozesse und Technologien nutzen unsere MitarbeiterInnen unsere Anlagen sowohl in der Produktion als auch im Labor sowie im Musterbau“, erklärt eAx solutions Director Operation Elisabeth Jahns. „Wir entwerfen und verkaufen Entwicklungsprojekte, zu denen auch Prototypen gehören“, erklärt sie weiter. Um entlang des gesamten Entwicklungsprozesses Aufgaben aus dem Industrialisierungsbereich darstellen zu können, braucht es schon während der Entwicklungsphase möglichst viel Serienerfahrung, um Prozessparameter und Technologien herauszuarbeiten.

Zu den Aufgabenstellungen gehören auch Prozesse, die Großserie so weiterzuentwickeln, dass sich ein Großserienlauf mit kleinstmöglichem Risiko umsetzen lässt. Um derart robuste Projekte darstellen zu können, wurde eine Pilotfertigung installiert, mit der der Entwicklungsdienstleister in der Lage ist, Prozesse unabhängig des Auftraggebers in Großserie zu entwickeln. Dafür wurde ein Konzept für ein Pilotwerk in Berlin entworfen, mit dem verschiedenste Fertigungsprozesse und Anlagensysteme dargestellt werden können. Von der Produktion des Stators, des Rotors, der verschiedenen Montageprozesse und der Elektronik bis hin zum Test. Für die Umsetzung eines solchen Pilotwerks waren verschiedene Anlagenbauer im Rennen.

Die Entwicklung eines Designs ist keine Einbahnstraße, da am Ende des Tages die Maschinen in der Lage sein müssen, die Produkte für Pilot- oder Großserien möglichst robust darstellen zu können.Matthias Venske, Geschäftsführer eAx solutions

Vom Simultaneous Engineering zum Design for Manufacturing

„Im Zuge der ersten Achsentwicklung, die wir schon vor Monaten durchgeführt hatten, hatten wir uns dann für die Beschaffung einer flexiblen GROB-Produktionslinie zur Fertigung der Statoren und der Endmontage entschieden“, erklärt Matthias Venske, Geschäftsführer der eAx solutions. „Sie bietet besondere Flexibilität bei den Aktivkomponenten, sodass sowohl in der Höhe als auch im Durchmesser verschiedene Produktvarianten gefertigt werden können, mit kürzesten Rüstzeiten für neue Kund:innen.“

Dass sich eAx solutions schließlich für die GROB-Anlage entschieden hat, hatte allerdings noch weitere Gründe. Der Anlagenbauer lieferte auch Simultaneous Engineering Support von der Auslegung des Produktes bis hin zur integrierten Produkt- und Prozessgestaltung. GROB leistete also nicht nur Hilfe bei der Strategie der Produktentwicklung, sondern erklärte sich auch bereit, die ersten Prototypen im Stammwerk Mindelheim zu bauen.

„Wir hatten eine Produktidee, ein Lastenheft und auch eine Idee, wie die Pilotlinie aussehen könnte“, erinnert sich Elisabeth Jahns, „konnten aber mit Hilfe mit den Experten von Grob unser Konzept verbessern.“ Und Matthias Venske ergänzt: „Die Entwicklung eines Designs ist keine Einbahnstraße, da am Ende des Tages die Maschinen in der Lage sein müssen, die Produkte für Pilot- oder Großserien möglichst robust darstellen zu können. Die langjährige Erfahrung und das Feedback von Grob hinsichtlich des Produktdesigns waren für uns enorm hilfreich.“

Sie interessieren sich für die Anlagenbau-Branche in Österreich? Hier geht's zum Ranking der 50 größten Anlagenbauer des Landes!

Anlage für den finalen Zusammenbau

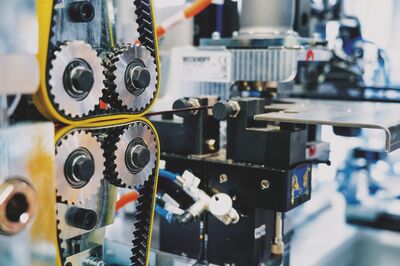

Mit der Grob-Pilotanlage bei eAx solutions werden zum einen Hairpin-Statoren produziert, zum anderen Getriebe montiert und die Endmontage der elektrischen Achsen durchgeführt und getestet. In der ersten Station wird Isolationspapier in ein Blechpaket eingeführt. Danach wird in weiteren Stationen der Draht zum Biegen vorbereitet, indem er gerichtet und abisoliert wird. Durch mehrere Umformprozesse wird der Draht anschließend in die finale Hairpin-Form gebracht. Diese Pins werden in einer Vorrichtung nach einem bestimmten Wickelschema sortiert, um dann in das Blechpaket eingeführt zu werden. Jetzt werden die Pins geweitet und geschränkt, eine Schweißschablone aufgesetzt und die Pins auf gleiche Länge geschnitten. Durch Laser-Schweißen werden die Pins verbunden und anschließend imprägniert. Der Stator und der Rotor werden dann mit dem Systemgehäuse verheiratet und mit dem Getriebe und dem Inverter auf der Grob-Anlage zusammengebaut.

Diese Electric Drive Unit wird schließlich im End-of-Line Prüfstand getestet. Die Grob-Anlage bei eAx solutions hat eine Taktzeit von 1.200 Sekunden und ist auf 5.000 Einheiten im Jahr ausgelegt. „Auch wenn es bei eAx solutions primär um Pilotprojekte oder Projekte mit kleineren Stückzahlen geht, ist eine solche komplexe Anlage wichtig, um Prozesse für die Serienproduktion abbilden und optimieren zu können“, erklärt Grob Key Account Manager Xiangnan Li.

Hoher Dienstleistungsbedarf bei E-Anlagen

Trotz ihrer hohen Komplexität ist die Anlage sehr flexibel. So konnte sie bereits mehrfach umgerüstet werden. Werkzeuge wurden getauscht oder mit Hilfe des Werkzeugbaus angepasst. „Derzeit haben wir die Linie für ein neues Produkt umgerüstet und führen eine Prozessentwicklung für unsere Bosch-Mutter durch“, erklärt Elisabeth Jahns. So sind die Baustellen bei den Zerspanern deutlich kürzer als in der E-Mobilität. Die Anlagen haben auf Grund ihrer Differenziertheit und ihrer komplexen Software und Werkstücke einen höheren Wartungsbedarf. „Bei einer Anlage mit 100.000 Stück p. a. ist der Dienstleistungsbedarf natürlich geringer, als bei uns mit einer viel größeren Variabilität – das Geschäftsmodell ist also ein anderes, mit einem höheren After-Sales-Support-Bedarf“, erklärt Matthias Venske. „Bei uns sind die Werkzeuge wesentlich komplexer. Oft sind die Kundenwünsche so spezifisch, dass es meist eine Umrüstung der Werkzeuge erfordert. Abhängig vom Grad der Änderung benötigen wir dann wieder die Unterstützung der Firma Grob.“

(Ebenfalls interessant: ETT-Report: Wie es um das Geschäft mit Ersatzteilen steht)