Vollautomatische Röntgenprüfung : Batteriefertigung in der Gigafactory mit ACOPOStrak von B&R

Konventionelle lineare Layouts beschränken die heutigen Batteriefabriken auf eine Kapazität im einstelligen GWh-Bereich pro Linie. Wenn Sie hingegen ein flexibles Netzwerk aus Bearbeitungsstationen schaffen, können Sie den Durchsatz und die Verfügbarkeit steigern und zugleich den Platzbedarf um ein Vielfaches senken.

- © B&R Industrial AutomationAuch wenn die Batterieherstellung nur einen kleinen Teil der gesamten Produktion eines Elektrofahrzeugs ausmacht, ist ihre wirtschaftliche und strategische Bedeutung immens. Von der Qualität und dem Preis der mobilen Energiespeicher hängen die Akzeptanz und die Durchdringung des Fahrzeugmarktes ab. Rund ein Drittel der Kosten eines Elektrofahrzeugs entfallen auf die Batterie, deren Kapazität und damit Reichweite für die meisten Käufer nach wie vor das wichtigste Entscheidungskriterium ist. Die Qualität und Zuverlässigkeit der Batterien wirken sich direkt auf die Sicherheit und die Fahreigenschaften aus.

Eine 100-prozentige Prüfung der Batterien während der Produktion ist daher unerlässlich. Als gängiges Verfahren zur Inline-Prüfung von Batterien hat sich die Röntgenprüfung etabliert.

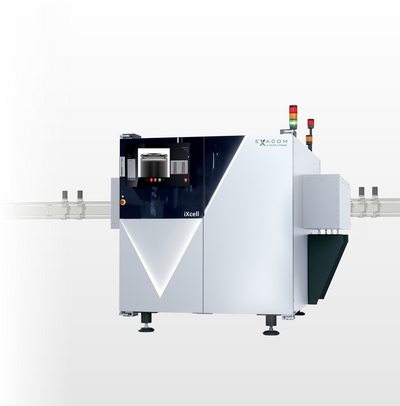

Spezialist für die Prüfung von prismatischen und runden Batteriezellen ist die Exacom GmbH, ein Tochterunternehmen der Viscom AG, einem weltweit führenden Anbieter von Lösungen zur zerstörungsfreien Bilderfassung. Exacom mit Sitz in Hannover bündelt das Know-how des Konzerns in der Entwicklung und Produktion von spezialisierten Röntgenlösungen für die Batterieproduktion. Dazu wird ein umfassendes Portfolio an röntgentechnischen und optischen Batterieinspektionslösungen angeboten.

Röntgeninspektion mit 175 PPM

Für die Gigafactory eines namhaften Herstellers von Elektrofahrzeugen lieferte Exacom iXcell Röntgeninspektionssysteme. Durch das Inspektionssystem laufen Rundzellen des Typs 46xx, die der Hersteller von Elektrofahrzeugen in seiner aktuellen Modellpalette einsetzt. Die hohe Taktrate von rund 175 geprüften Zellen pro Minute erreicht Exacom nicht zuletzt durch den Einsatz des Transportsystems AcoposTrak von B&R Industrial Automation.

Hagen Berger, Geschäftsführer von Exacom, erklärt: „Grundsätzlich gibt es bei der Röntgeninspektion zwei entscheidende Faktoren: Wir müssen die Bildaufnahme beherrschen, das heißt, wir müssen ein Verfahren einsetzen, das in kürzester Zeit ein qualitativ hochwertiges Bild mit maximaler Zuverlässigkeit aufnimmt. Dazu brauchen wir als zweiten Faktor ein geeignetes Transportsystem.“

In der Batteriefertigung der Gigafactory des Elektroautoherstellers kommt AcoposTrak von B&R in der gesamten Anlage zum Einsatz. Die Röntgeninspektion mit iXcell ist vollständig in die Produktionslinie integriert und prüft die Batteriezelle während einzelner kritischer Produktionsschritte und schleust sie bei nicht bestandener Prüfung sofort aus. So werden fehlerhafte Zellen nicht durch den gesamten Prozess geschleppt, um erst am Ende der Linie ausgeschleust zu werden - mit entsprechenden Verlusten an Ausbeute, Rohstoffen und Energie.

Die Inline-Integration der iXcell-Stationen bedeutet aber auch, dass die Röntgenanlage mit dem Produktionsfluss Schritt halten muss und nicht zum Flaschenhals werden darf. Zwischen 150 und 175 Batteriezellen pro Minute verlassen die Wickelautomaten der Batteriezellenfertigung und jede einzelne muss in einem Zeitfenster von etwa 340 Millisekunden auf Herz und Nieren geprüft werden. Hagen Berger: „Um diese Vorgabe zu erfüllen, nutzen wir die Möglichkeiten des Transportsystems AcoposTrak. Während der Aufnahme muss das einzelne Shuttle mit der Batteriezelle absolut still stehen. Jedes nachträgliche Vibrieren nach dem Stopp verlängert den Prüfzyklus. Deshalb haben die Spezialisten von B&R die Steuerung des Transportsystems so parametriert, dass die Zelle in der Röntgenstation mit der größtmöglichen Verzögerung und einem vordefinierten Bewegungsprofil abgebremst und die Schwingung maximal unterdrückt wird“.

Maximal flexibles Anlagenlayout als Gamechanger

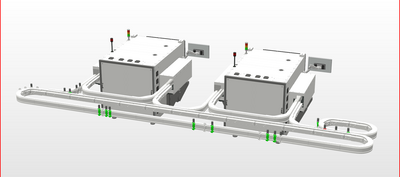

Vor allem aber in der nahezu unbegrenzten Flexibilität des Anlagenlayouts im AcoposTrak sieht Geschäftsführer Berger ein Alleinstellungsmerkmal des Transportsystems: „Im Gegensatz zu einem konventionellen Monorailsystem bietet B&R eine hohe Flexibilität im Aufbau der Gesamtanlage, insbesondere bei der Verknüpfung verschiedener Prozessschritte. Durch die elektronische Weiche haben wir die Möglichkeit, defekte Zellen einfach auszuschleusen, Produktströme zu parallelisieren oder bei Bedarf, etwa im Servicefall, den Prozess gezielt auf eine Station zu lenken, ohne die Produktion unterbrechen zu müssen. Das kann in dieser Form meines Wissens kein anderer Hersteller.“

Was das in der Praxis bedeutet, erklärt Berger an einem Beispiel: „Das Design des AcoposTrak erlaubt es, in der Gigafactory die Rundzellen von vier Wicklern aufzunehmen und durch zwei Röntgenanlagen zu schleusen. Durch die Flexibilität der Wege können wir bei Bedarf sogar noch eine Drehstation anfahren, so dass eine Zelle mit einem um 90 Grad gedrehten Prüfling ein zweites Mal durch eine Anlage läuft.“

Schneller zum Ziel mit dem Digitalen Zwilling

Bei der Konstruktion der Röntgenanlage, die speziell für diesen Batteriehersteller entwickelt wurde, kamen Exacom der digitale Zwilling für AcoposTrak sowie die Engineering-Unterstützung durch die B&R-Niederlassung in Hannover und das Stammhaus in Eggelsberg, Österreich, zugute. „Wir mussten die Röntgenanlage innerhalb eines Zeitfensters von sechs Monaten konstruieren und in die Batterieproduktion integrieren. Das war eine Herausforderung, bei der wir die Unterstützung von B&R sehr zu schätzen gelernt haben“, erklärt Berger.

Innerhalb kürzester Zeit wurden mit Hilfe der digitalen Simulation das Anlagendesign sowie die Positionen, an denen die Prüflinge in die Röntgenanlage ein- und ausfahren, getestet und festgelegt. Dabei ging es auch um das geeignete Streckenlayout, um das Handling der Batterieprüflinge mit Pufferung, Ausschleusung und Materialfluss zu optimieren. Berger resümiert zufrieden: "Das hat die Entwicklungszeit schon beschleunigt, wir hatten weniger Trial-and-Error, sondern wussten schon früh im Entwicklungsprozess, wie die Zellen und Carrier zu platzieren sind.“

Ein angenehmer Nebeneffekt der Simulation mit dem digitalen Zwilling war für Exacom dann die Möglichkeit, den Quellcode aus den Simulationsmodellen direkt in die Hardware zu übertragen. „Alles in allem ein super Zusammenspiel“, lobt Geschäftsführer Berger abschließend.