Digitalisierung : IT/OT Konnektivität: Ein Fall für Siemens

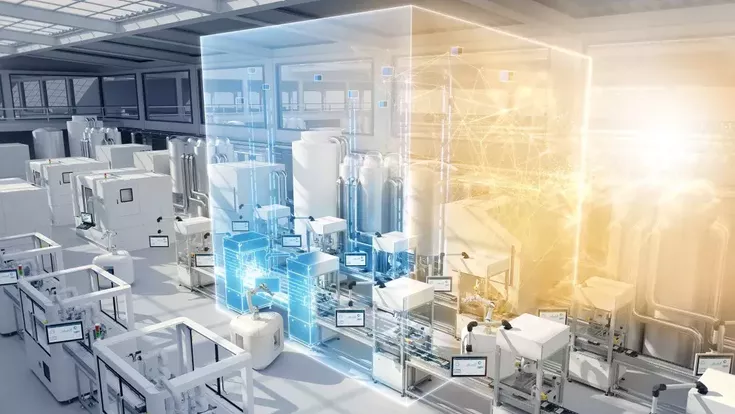

Unter dem Begriff „Industrial Operations X“, das auf dem bereits etablierten TIA-Portfolio basiert, fasst Siemens seinen neuen Ansatz zusammen, die Digitalisierung der Industrie voranzutreiben und IT und OT besser zu integrieren. Dieser ist in drei Themenbereiche gegliedert: Die Modularisierung von Software und das Entkoppeln der Software von der Hardware, die verstärkte Nutzung von Daten für die Produktion und der Aufbau eines offenen industriellen Ökosystems.

Konkret bedeutet das, dass Funktionalitäten wie etwa Steuerungstechnik, Visualisierung, Energiemanagement oder KI-Lösungen in einzelnen Software-Modulen gebündelt werden. Durch die Umstellung hin zu einer Software-definierten Automation kann die Software hardware-neutral laufen – also entweder weiterhin auf dedizierten Automatisierungsgeräten, auf einem Industrie PC via Industrial EDGE oder auch virtualisiert in Data Centern. „Damit erhält man eine Offenheit und Skalierbarkeit, die es bis dato nicht gab“, sagt Manfred Brandstetter, der bei Siemens den Geschäftsbereich Factory Automation für Zentral- und Osteuropa leitet. Er ergänzt: „Mit Industrial Operations X haben wir unsere Business-Plattform Siemens Xcelerator zum Nutzen der Industrie Anwender spezifiziert, die sich damit in nachhaltige, digitale Unternehmen verwandeln können.“

Industrial Operations X ermöglicht also eine hochflexible und gleichzeitig effiziente Produktion. Neben der Integration von IT- und Softwarefunktionen in die Automatisierung, werden maschinelles Lernen und Datenanalyse genutzt, um die Anpassungsfähigkeit zu erhöhen. Durch die Kombination von OT- und IT-Daten entstehen Erkenntnisse, die datengestützte Entscheidungen nahezu in Echtzeit ermöglichen.

Für die datengetriebene Fertigung müssen wir die weiterhin wichtigen SPS-Funktionalitäten um IT-Technologien ergänzen.Manfred Brandstetter

Die virtuelle SIMATIC PLC: Neue Möglichkeiten für die datengetriebene Fertigung

Mit neuen Lösungen wie Industrial Edge und einer virtuellen SIMATIC PLC verschmelzen die klassische Automatisierungstechnik und die Digitalisierung basierend auf IT-Technologien immer stärker. Damit kann die Realität digital nachgebildet und daraus neues Wissen gewonnen werden, um Anlagen effizienter und nachhaltiger zu betreiben, und das direkt in der Produktion, wo diese Daten anfallen.

Eine SPS hat die Funktion, schnell, effizient und vor allem sicher eine Anlage oder Maschine zu steuern. Sie ist grundsätzlich nicht dafür konzipiert, große Datenmengen zu verarbeiten. Daher kommt Brandstetter zu dem Schluss: „Für die datengetriebene Fertigung müssen wir die weiterhin wichtigen SPS-Funktionalitäten um IT-Technologien ergänzen“. Mit einer virtuellen PLC erhält man wesentlich mehr Möglichkeiten. Sie ist als eine vollständig SIMATIC 1500 kompatible Software SPS zu verstehen, die sich auf einem Docker-basierten Industrial Edge Ecosystem befindet. Anwender:innen können damit gut skalieren; sie können die Hardware frei wählen, die von ihnen gewünschten Software-Module einsetzen und so mit den Anforderungen wachsen. Dabei kann alles, was bisher an Know-how und an Programmen für die Maschinen vorhanden war, auf der virtuellen PLC beibehalten werden.

SIMATIC AX: Wo sich Informatiker und Elektrotechniker die Hand reichen

Neu im Siemens Portfolio ist SIMATIC AX (Automation Xpansion), ein Engineering-Tool, das all die Funktionalitäten, die man aus der IT kennt, beinhaltet: GIT Versionierung, Continuous Integration, Unit Testing, Objektorientierte Programmierung usw. Damit sollen explizit IT-versierte Anwender:innen angesprochen werden: „Für sehr viele Automatisierungstechniker ist das TIA Portal ein perfektes Tool um Anlagen in Betrieb zu setzen, zu programmieren und zu warten. Wer aus der Informatik kommt und ganz andere Mechanismen des Engineerings gewöhnt ist, der wird sich aber eher im SIMATIC AX zurechtfinden“, präzisiert Brandstetter. Beide Tools, TIA Portal und SIMATIC AX, passen natürlich zusammen. So können zum Beispiel spezielle Technologie Bausteine im SIMATIC AX von Informatikern erstellt und dann ins TIA-Portal importiert werden. Dort können sie Automatisierungs- und Servicetechniker:innen in ihrer gewohnten Umgebung nutzen.

Ebenfalls interessant: Digitalisierung und Nachhaltigkeit: Siemens bringt Lösungen

Industrial Edge: Im Ecosystem immer auf dem neusten Stand

Mit Industrial Edge Computing werden Daten dort verarbeitet, wo sie entstehen – also direkt in den Maschinen und Anlagen. Die Edge-Plattform besteht aus den Edge-Geräten, meistens IPCs, den eigentlichen Anwendungen (Edge-Apps), der Konnektivität zur OT und einer App- und Gerätemanagement Infrastruktur.

Die Edge-Apps laufen auf einem Docker-basierten System, wo die einzelnen Software-Module über einen Daten-Layer miteinander reden. „Damit hat der Anwender die ganze Palette an Funktionalität in einem Edge-System – von der virtuellen PLC bis zur komplexen Datenanalyse“, so Brandstetter. Ähnlich einem App-Store können sich Anwender:innen mit einem Klick Anwendungen von Siemens oder anderen Anbietern installieren und diese nutzen sowie eigene Applikationen erstellen. Besonders für Maschinenbauer und Betriebe, deren Maschinen und Anlagen über den Globus verteilt laufen, ist die Möglichkeit interessant ihre Edge-Geräte und Anwendungen zentral zu warten. „Das wirklich Elegante ist, dass die Geräte einfach auf Knopfdruck gewartet werden können, dadurch ist man im Hinblick auf Security-Patches, Betriebssystem-Updates oder neue Funktionalitäten immer am letzten Stand“, so Brandstetter.

Wie man Teil von Industrial Edge wird? „Sie erwerben ein Industrial Edge-Device, mit der Edge-Runtime und die benötigten Apps oder erstellen sich selbst eine Docker-basierte Applikation. Um das Edge-Ökosystem offen zu gestalten, können sowohl App-Entwickler mit ihren Anwendungen als auch Gerätehersteller Teil der Edge-Plattform werden“, weiß der Siemens-Experte. In Zukunft soll das Ökosystem wachsen und damit immer attraktiver werden.