In Kooperation mit Rösler : Wie sich Gleitschleifen auf ein neues Level heben lässt

Die Stadtgemeinde Litschau im Bezirk Gmünd ist als nördlichste Stadt Österreichs und Luftkurort im Waldviertel berühmt. Zwischen Wackelsteinen, dichten Wäldern und idyllischen Hügeln führt der Weg direkt zur Firma S. Schösswender Werke. Das Unternehmen hat bewiesen, dass man vom bodenständigen Metallgießer zum international anerkannten Gusstechniker für Alu- und Kupferlegierungen aufsteigen kann. 1959 mit Schwerpunkt Tür- und Schlossbeschläge sowie Türgriffe aus Metall gegründet, hat sich die Firma mit ihren 68 Mitarbeitern zu einem global präsenten Spezialisten für Industrieguss und Gussteile für die Schienenfahrzeuge-Industrie entwickelt. Namhafte Kunden aus der Branche beweisen das, genauso wie Aufträge aus den USA, Asien und Europa.

Vom Kleinmengen bis zur Serienfertigung

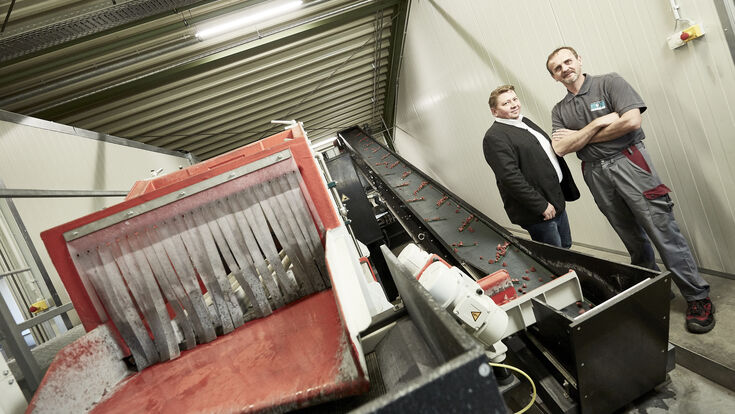

Schrittweise wurde bei Schösswender expandiert, nach dem Schwerpunkt Kleinmengen folgte die erste CNC Maschine vor 20 Jahren. Heute arbeiten acht CNC Maschinen, und zehn Schmelzöfen heizen in der Gießerei kräftig ein. Zur Entfernung des Grates an den Gussteilen wird die Gleitschlifftechnik eingesetzt, anfangs noch mit zwei Anlagen der Firma Tauss, die seit fünfzig Jahren - und auch heute noch! - erfolgreich ihren Dienst verrichten. „Wir haben die Firma Rösler Oberflächentechnik damit beauftragt, die Anlagen aufzurüsten“, erinnert sich Martin Gaugusch, Projektkoordinator Gleitschleifen bei Schösswender, an den Erstkontakt zum späteren Technologiepartner, „und wir gaben Rösler dann den Auftrag, eine komplett neue Gleitschleifanlage für Gussteile aus Aluminiumlegierungen bei uns zu bauen“. Und daraus entstand eine sehr innovative, aber auch persönliche Geschäftsbeziehung von Martin Gaugusch zu Leopold Haubenberger, seinem Vertriebs- und Projektmanager bei Rösler.

Persönlich geht einfach besser

Wie kam es zur Kooperation? Leopold Haubenberger begründet sie mit Kompetenz: „Wir sind bei Gleitschleifanlagen weltweit die Nr. 1“. Robert Halke, Teamleiter Marketing bei Rösler, ergänzt: „Kunden wird das Verfahren verkauft, nicht die Maschine.“ Und genau so einen Partner suchte Schösswender für die neue Gleitschleifanlage, betont Gaugusch: „Bei Rösler kommt alles aus einer Hand, sie bauen selbst, was der Kunde braucht“. Neben der Besichtigung bestehender Anlagen setzte Rösler für seinen Kunden eine komplette Pilotanlage auf, die den persönlichen Wünschen von Schösswender entsprach. „Das Versuchsergebnis ist verkaufsentscheidend“, bringt Halke das starke Argument für Kooperation auf den Punkt, „Gleitschleifen muss man immer in Natur durchtesten, nicht nur am Papier.“ Auch bei den Schleifkörpern, dem Um und Auf des Gleitschleifens, wird Vielfalt geboten. „Bei uns kann man aus 8.000 verschiedenen Schleifkörpern auswählen“, so Haubenberger nicht ohne Stolz, „und finden, was wirtschaftlich, was technologisch passt.“ Selbst Peripheriegeräte und Förderbänder kommen von Rösler, seit über 60 Jahren werden Schleifkörper entwickelt, deren Geometrie heute von 0,5 bis 60 mm reicht.

Vom Versuch zum Kauf

Die neue Gleitschleifdurchlaufanlage R425/4600DA von Rösler läuft seit Jänner 2018 in einer komplett eingehausten Schalldämmkabine erfolgreich bei Schösswender, inklusive laufender Betreuung durch den Hersteller. „Beide Firmen arbeiten jetzt seit 12 Jahren zusammen“, lobt Gaugusch das Partnerunternehmen, „bei einer Anfrage ist Leopold Haubenberger in einigen Tagen vor Ort“. Vor allem die Weiterentwicklung der Verfahrensmittel sowie die Wasserzu- und abfuhr sind Themen, die immer wieder besprochen werden. „Die Anlage muss verfahrenstechnisch gut eingestellt sein, dann ist sie kostendeckend“, ergänzt Robert Halke aus Marketingsicht, „wichtig ist auch das Thema Abwasser, sowohl ökologisch als auch ökonomisch.“ In der Durchlaufanlage werden die gegossenen Alu-Teile nach der CNC Bearbeitung durch Gleitschleifen von Graten und Strukturen befreit, die nicht zum Teil gehören. „Derzeit läuft die Anlage im 1-Schicht-Betrieb, aber 2-Schicht ist möglich“, betont Gaugusch die Kapazitätsreserven, „wegen der intensiven Automatisierung reicht ein Mitarbeiter für den Betrieb der Anlage“. Nur Passungen und Gewindeinnenseiten werden weiterhin händisch entgratet, alle außen liegenden Grate aber durch Maschine und Schleifkörper.

Schienenfahrzeuge weltweit im Fokus

Die R425/4600DA setzt auf Vollautomatik, denn die Teile werden aufgelegt, das Gleitschleifen erfolgt je nach Gießgut mit Körpern aus Kunststoff, Wasser mit einem chemischen Behandlungsmittel dem sog. Compound kommt dazu, und getrocknet sowie entgratet werden die fertigen Teile wieder heraus gefördert. „In schallschluckender Umhausung der Gleitschliffanlage bei Teilegröße bis zu 20 x 20 x 20 cm sind alle Formen, Großteils für Bahnbetrieb und Maschinenbau in Aluminium Legierung, entgratbar“, so Leopold Haubenberger über die Vorteile Flexibilität der Anlage aus dem Hause Rösler zusammen. Vor allem Lagerungen und Lagerböcke, für Türen, auch Teile für Bremsen und Notbetätigungen bei Bahnen und Straßenbahnen werden hier entgratet.

„Zum Beispiel für U-Bahnen in vielen Großstädten weltweit“, ergänzt Martin Gaugusch. Die optimale Prozesseinstellung macht sich im Schleifkörperverbrauch bemerkbar: „Nur 75 kg Schleifkörper im Monat werden heute benötigt“, rechnet Patrick Eggenberger, der zuständige Betreuer der Gleitschleifmaschine nach, „für jeden Entgratungsvorgang, etwa für Lagerteile von Zugtüren, werden die Parameter individuell eingestellt. Dabei werden Durchlaufzeit und Eingabetakt der Teile bestimmt, d.h. wie lange die Maschine dafür laufen soll, je nach Teilen zwischen 10 oder 20 Minuten Durchlaufzeit. „Für kleine Teile zum Beispiel kann die Eingabe auch im Sekundentakt erfolgen“, weiß Martin Gaugusch aus Erfahrung, „Sichtteile haben eine längere Durchlaufzeit, weil genauer entgratet wird, eben wegen der Ästhetik und Haptik“.

Über Schösswender: Als eines der führenden Unternehmen Österreichs für Metallguss und Bearbeitung setzt Schösswender weltweit Maßstäbe für hochwertige Guss-Entwicklungen und -Lösungen, vom Einzelstück bis zur Großserienfertigung, von Konstruktionsberatung, Gießsimulation, Härten von Aluminium, Röntgenprüfung bis Protoypenbau und Oberflächen-Nachbehandlung. Ein Schwerpunkt der Litschauer Firma ist der Bahnsektor, der mehr als die Hälfte des Umsatzes ausmacht. www.schoesswender-metallguss.at

Über Rösler: Rösler mit Stammsitz in Bad Staffelstein/Deutschland ist weltweit der einzige Anbieter für Oberflächenbearbeitung, der die zwei wesentlichen Technologien Gleitschleifen und Strahlen in Kombination mit Industriewaschanlagen anbietet und zudem alle Komponenten selbst entwickelt und produziert. www.rosler.com