Wasserkraftwerk : HFM: Turbinenprofis am Werk

An Wunder glaubt Rudolf Fritsch nicht. Der gebürtige Steyrer ist aber von einer Idee überzeugt, die seit den 50er Jahren auf Eis liegt. Russische Ingenieure untersuchten damals ausgiebig den Effekt bei überströmten Kraftwerksanlagen. Die Ergebnisse der Russen waren bemerkenswert, eigneten sich allerdings nicht für Anlagen mit vertikalen Kaplanturbinen. Angespornt durch ein Projekt des Energieversorgers K.u.F. Drack im oberösterreichischen Almtal wollte Fritsch alle überzeugen, dass diese Technologie den Schlüssel zu mehr Effizienz von Kleinwasserkraftwerken mit geringer Fallhöhe in sich birgt. Er stattete daraufhin zwei Kraftwerksanlagen mit einer sogenannten Ejektorrampe aus. „Mithilfe dieser Rampe wird bei Überwasser die Saugwirkung der Turbine und damit die Gesamteffizienz des Kraftwerks enorm gesteigert“, so der Geschäftsführer des gleichnamigen Ziviltechnikbüros ZT Fritsch.

Am Mühltalwehr an der Alm gelang ihm dann der Durchbruch. „Wir schafften tatsächlich eine 20-prozentige Leistungssteigerung bei Überwasser mithilfe dieser Ejektorrampe“, so Fritsch. Die Branche war sofort hellhörig. Sollte dem Steyrer tatsächlich gelungen sein, woran so viele seiner Kollegen zweifelten? An der zweiten Referenzanlage in Waidhofen folgte dann die Ernüchterung: Die enorme Wirkungsgradsteigerung blieb hier aus. Dennoch gab Fritsch nicht auf. Für ihn war sofort klar, der Grund musste an einer bestimmten Bedingung beim Unterwassereinstau liegen. Jetzt galt es Profis mit an Bord zu holen, die wissenschaftlich und neutral beweisen sollten, dass das Prinzip mit der Ejektorrampe funktioniert. Gefunden hat er diese bei Österreichs Forschungsadresse Nummer 1 für Pumpen und Turbinen, das Institut für Hydraulische Strömungsmaschinen (HFM) der TU Graz. Wir können uns keine Fehler leisten.

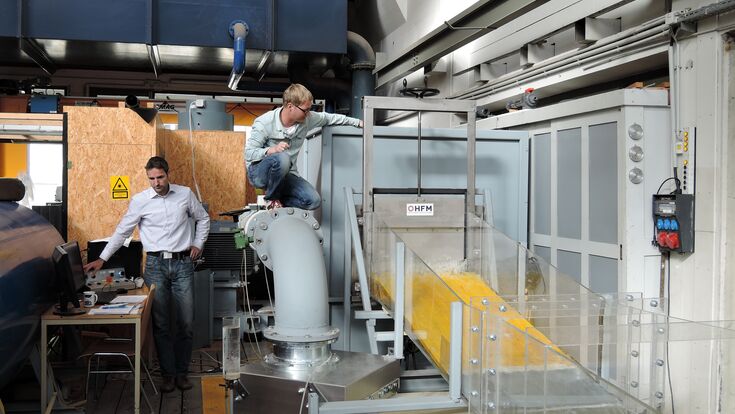

Es riecht nach Metall und Holz. Wer die Halle des Instituts für hydraulische Strömungsmaschinen in der Grazer Stremayergasse betritt, dem stechen als erstes die riesigen blauen Modelle von Pumpturbinen ins Auge. Was auf den ersten Blick verborgen bleibt, ist allerdings die wahre Größe dieser Prüfstände: Denn die Halle hat mehrere Stockwerke. Über ganze vier Etagen verläuft der Hauptprüfstand ausgerüstet mit neuester Messtechnik für industrienahe sowie praxisbezogene Forschungs- und Entwicklungsarbeit. Wohlgemerkt alles Marke Eigenbau. Institutsvorstand Helmut Jaberg und sein Team haben sich längst einen Namen über die Österreichische Grenze hinaus gemacht und sich damit an die europäische Spitze der Pumpen- und Turbinengenindustrie katapultiert. Numerische Berechnungen, die experimentelle Überprüfung und die Realisierung von kompletten Maschinen und Systemen sind das Spezialgebiet der Grazer. „Wir dürfen uns als unabhängige Institution keine Fehler leisten, das spricht sich in dieser Branche schnell rum“, verteidigt Jaberg seine hochgenauen Prüfstände. Wohl eben dieser Ruf, bescherte dem Institut auch den Auftrag von Rudolf Fritsch. Ende 2012 gab es das offizielle „Go“ von FFG, der nationalen Förderstelle für wirtschaftsnahe Forschung in Österreich. Damit begann die Arbeit von Jürgen Schiffer. Der wissenschaftliche Mitarbeiter des Instituts trug die Verantwortung für den maßstabsgetreuen Bau einer Ejektorturbine nach Fritschem Vorbild. Allein die Planungsphase des Prüfstands dauerte drei Monate. Danach verbrachte Schiffer nahezu 20 Stunden die Woche mit Messungen. „Wir wollten genau wissen welche physikalischen Größen oder geometrischen Veränderungen Einfluss auf die Ejektorwirkung haben“, erklärt er. „Dabei kommt es auf Kleinigkeiten wie Fallhöhe, Rampenneigung und Saugrohrgeometrie an.“ Ejektorwirkung bestätigt.

Als der Projektleiter für FACTORY den Prüfstand in Bewegung setzt, rinnen über 400 Liter Wasser pro Sekunde die Rampe hinunter. Der Lärm in der Halle dementsprechend. Die 400 Liter sollen dabei das sogenannte Überwasser symbolisieren, also Hochwasser oder Schmelzwasser im Frühjahr, welches bis dato ungenutzt durch Kleinwasserkraftwerke fließt. „Mithilfe einer Ejektorrampe ließe sich dieses Wasser nützen“, so Schiffer. Die Wirkung der Rampe sieht man am Prüfstand sofort. Das zusätzliche Wasser fließt über die Ejektorrampe an jene Stelle in das Unterwasser, wo auch der Austritt aus dem Saugrohr der Turbine erfolgt. „Dort wo das schneller fließende Rampenwasser auf das Unterwasser trifft, wird der Wasserspiegel abgesenkt, was wiederum die Saugwirkung zur Turbine und somit den Durchfluss erhöht und die Fallhöhe steigert.“, erklärt Schiffer. Das Ergebnis: Eine nicht zu unterschätzende Leistungssteigerung des Kraftwerks bei Überwasser. In wenigen Wochen ist das FFG-Projekt „Experimentelle Untersuchung der Ejektorwirkung bei vertikalen Kaplanturbinen“ wie es mit vollem Namen heißt, abgeschlossen. Jürgen Schiffer feilt bereits am Endbericht. „Die Zahlen sind da, eine numerische CFD-Analyse erstellt und jede Menge Erkenntnisse gewonnen“, versichert der wissenschaftliche Mitarbeiter. Rudolf Fritsch freut’s, denn er fühlt sich in seiner Idee endgültig bestätigt. Der Ziviltechniker kennt nun die Einflussgrößen und Parameter die nötig sind, um das maximale aus einem Kleinwasserkraftwerk mit geringer Fallhöhe herausholen zu können. „Das Werk an der Ybbs wird bald kein Einzelfall mehr bleiben“, versichert er. Für HFM-Mitarbeiter Jürgen Schiffer steht schon der nächste Kunde auf der Agenda. Dieses mal etwas exotischer. „Ein koreanischer Pumpenhersteller möchte seine Aggregate verbessern“, verrät er ein wenig. Das nächste Großprojekt der Grazer Pumpprofis steht damit schon in den Startlöchern.