Industrie & Automation : Automatisierung braucht viel Fingerspitzengefühl

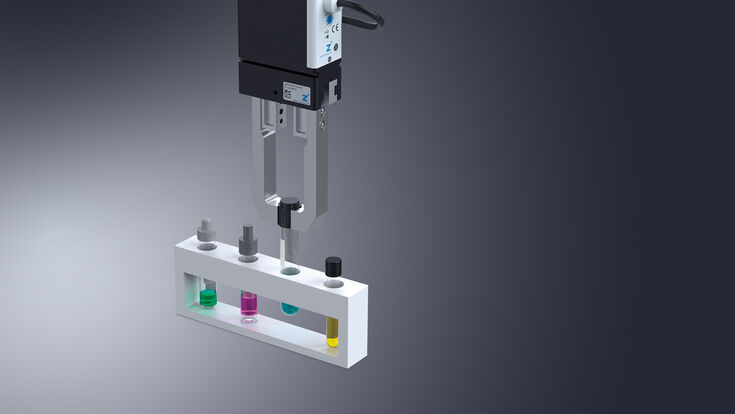

Bürstenlose DC-Servomotoren für Automatisierte Greifer GEP2000 B

- © FaulhaberTesten und Impfen öffneten den Weg aus der Logik des Corona-Lockdowns und zur teilweisen Rückkehr in die Normalität. Allerdings stießen die Verantwortlichen mit ihren Maßnahmen zur Eindämmung der Pandemie schnell an Grenzen. Denn mit der exponentiellen Verbreitung des Virus explodierte die globale Nachfrage nach Tests und Impfstoffen. Die vorhandenen Kapazitäten reichten anfangs nicht aus und das Warten auf Test-Kits und Impfstoffe stellte die allgemeine Geduld auf eine harte Probe.

Laborautomation gegen Covid-19

Tatsächlich aber haben Pharmaindustrie, Medizintechnik und die medizinischen Labore ein rasantes Tempo hingelegt. Das gilt ebenso für den Ausbau der Produktion wie für die Aufstockung der Testmöglichkeiten. Ein wichtiger Schlüssel zu diesem Erfolg war die Automatisierung. In den Laboren hat sie durch die Pandemie einen kräftigen Schub erhalten. Automatische Laborgeräte und universal-flexible Roboter können dem Fachpersonal viele Arbeiten abnehmen und sowohl den Durchsatz als auch die Effizienz steigern helfen. Das automatisierte Greifen und Handhaben von Proben, Pipetten oder Reagenzien gehört hier zu den zentralen, ständig wiederkehrenden Prozessschritten. Dafür werden feinfühlige industrielle Kleinteile-Greifer benötigt.

Grundsätzlich stehen für das Greifen zwei verschiedene Technologien zur Verfügung, erklärt Produktmanager Maik Decker, der beim badischen Hersteller Zimmer Group für diese Sparte zuständig ist: „Bis heute wird ein Großteil der Greifer in der Industrie pneumatisch, also mit Druckluft betrieben. Diese Technik ist allerdings für hygienische Umgebungen wie sie in Laboren, in der Medizin sowie in der pharmaund medizintechnischen Industrie gefordert sind, nicht geeignet. Deshalb werden dort Greifer mit Elektroantrieb verwendet.“

Elektromotor macht Greifer flexibel

Diese haben neben dem Aspekt der Hygiene einen weiteren Vorteil: Sie kommen ohne Druckluftanlage und dazugehörige Leitungen aus. In einigen Industriebranchen gehören diese zwar zur üblichen Ausstattung der Produktionsstätten, doch Elektrizität gibt es überall. Die Maschinen, in denen die Greifer eingebaut werden, arbeiten ohnehin mit Strom. Der elektrische Anschluss ist wesentlich leichter zu installieren als eine Druckluftversorgung. Außerdem ist die Regelung von elektrischen Komponenten zugleich einfacher und flexibler als der Umgang mit der Pneumatik. „Wir sehen einen deutlichen Trend zum elektrischen Antrieb, nicht zuletzt auch in der Autoindustrie“, erklärt Maik Decker.

Neue Produkte von der Zimmer Group, wie die neue Serie GEP2000 bedienen und verstärken diesen Trend. Der Kleinteilegreifer kann – je nach Ausführung – bis zu fünf Kilogramm schwere Komponenten greifen und halten, beherrscht aber ebenso die Handhabung filigranempfindlicher Teile wie eines Reagenzglases. „Zu den Vorteilen des elektrischen Antriebes gehört es auch, dass sich die Greifkraft jederzeit an verschiedene Objekte anpassen lässt“, erläutert Volker Kimmig, Teamleiter Software bei Zimmer Group. „Mit der entsprechenden Steuerung kann der Greifer im laufenden Prozess zwischen unterschiedlichen Teilen wechseln.“

10 Millionen Zyklen ohne Wartung

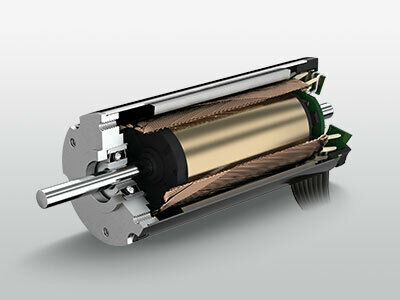

Die Kraft für die Arbeitsschritte liefert jeweils ein bürstenloser Servomotor der Serie BX4 von FAULHABER. Zu den Stärken des vierpoligen Antriebs gehören neben einem hohen Drehmoment seine Vibrations- und Geräuscharmut, kompaktes Design und eine lange Lebensdauer. „Wir garantieren für dieses Produkt, dass es über 10 Millionen Zyklen ohne Wartung auskommt“, sagt Volker Kimmig. „Das geht natürlich nur mit einem qualitativ sehr hochwertigen Motor.“ Dieser muss noch eine Reihe weiterer Eigenschaften mitbringen, um dem Dauerbetrieb in einer typischen Pick-and-Place-Anwendung gewachsen zu sein.

Der Entwicklungsingenieur nennt die Fertigung von Autoschlüsseln als ein bildhaftes Beispiel: „Hohe Stückzahlen und großer Durchsatz bestimmen hier das Bild. Die Greifroboter arbeiten in einem sehr flotten Dauerstress mit kurzen Zykluszeiten. Der Motor muss also in kurzen Abständen hochfahren und gleich wieder stoppen. Dabei kommt es ganz entscheidend auf seine Beschleunigung an, denn für den Gesamtprozess zählt hier jede Zehntelsekunde. Außerdem muss er die Wärme, die bei solchem Betrieb entsteht, gut ableiten können, damit eine Überhitzung ausgeschlossen bleibt.“

Bewährte Zusammenarbeit

Dass der BX4 von FAULHABER diese Voraussetzungen erfüllen würde, wussten die Greifer-Experten von Zimmer Group nicht nur aus dem Produktdatenblatt. Sie hatten Motoren dieser Serie schon zuvor in ihrer Greiferfamilie mit der Bezeichnung GEH6000 verbaut. Dieser sogenannte Großhubgreifer arbeitet im Prinzip genau so wie der Kleinteilegreifer. Sein Hub, also der Abstand zwischen offener und geschlossener Position der Greiferbacken, ist aber wesentlich größer und kann bis zu 80 Millimeter betragen.

„Damit kann das Gerät ein größeres Spektrum unterschiedlich großer Zielobjekte im selben Prozess abdecken“, erklärt Maik Decker. „Der kleinere GEP2000 kann seine Arbeit dagegen auch in sehr engen Verhältnissen ausführen. Das funktioniert natürlich nur mit einem Motor, der bei sehr kleinem Volumen eine sehr hohe Leistung bringt.“

Mechanische Selbsthemmung

Bei den Greifer-Serien ist eine Besonderheit der Zimmer Group-Produkte gemeinsam: Die Motorkraft wird von einem Schneckenantrieb mit steiler Steigung auf die Backen übertragen. Auch bei einem Stromausfall bleibt die Greifkraft und die jeweilige Position erhalten. Ein gegriffenes Werkstück wird durch diese mechanische Selbsthemmung und ohne zusätzliche Vorrichtung wie eine Bremse in jedem Fall sicher gehalten.

Etwas unterschiedlich sind die Steuerungen der beiden Greifertypen gestaltet. Beim GEH6000 werden die Encoder-Signale des Antriebs für die Positionierung der Backen genutzt, beim GEP2000 wird diese Aufgabe mit Hilfe eines Positionssensors erledigt. Beide Lösungen erreichen eine sehr hohe Wiederholgenauigkeit: Der vorgegebene Weg der Backen wird auf Fünfhundertstel genau reproduziert.

„In vielen Anwendungen ist die Vorpositionierung beim Eintauchen des Greifers zum Zielobjekt sehr wichtig“, erklärt Volker Kimmig. „Bei beengten Verhältnissen darf die offene Position oft kaum größer sein als die geschlossene. Auch beim ‚Rangieren‘ eines Roboterarms in einer komplexen Umgebung können sehr präzise Voreinstellungen notwendig sein. Das schaffen wir zum einen mit präziser Elektromechanik, bei der wieder der Motor eine wichtige Rolle spielt, sowie mit flexibler Datenanbindung. Unsere Greifer können mit IO-Link und mit digitalem I/O ausgestattet werden. Damit kommen sie überall gut rein und auch wieder raus.“