Maschinelles Lernen : Konux: Smarter Bypass für Werkzeugmaschinen

Im Februar 2015 stellten sie ihre ersten Mitarbeiter ein. Heute sind es mehr als dreißig. Es ist die Erfolgsgeschichte eines IoT-Start-ups aus Deutschland, das mit seiner Sensorlösung mittlerweile die ganze Welt erobert. Gegenüber der klassischen, analogen Sensortechnik bietet nämlich Konux Hardware- und Softwarelösung in einem. Viele lechzen schon seit Jahren nach dieser Technologie. In einer Garage in Deutschland nahmen sie Form an. Mit Tagendrang, Tüftlergeist und vor allem einer jungen Naivität schaffen die drei Gründer und ehemaligen Studenten der TU München Dennis Humhal (Maschinenbau), Vlad Lata (Elektro- und Informationstechnik) und Andreas Kunze (Wirtschaftsinformatiker) wovon andere nur träumen: Sensormodule, die in Echtzeit Daten erfassen und diese an eine intelligente, selbstlernende Analysesoftware übermitteln. Konux verlängert damit nicht nur die Anlagenlebensdauer sondern verhindert auch Ausfälle. Wer denkt, dass dieser Echtzeit-Analyseansatz nichts Neues ist, vergisst dass viele Konkurrenzprodukte sich rein auf Datenaufzeichnung beschränken. Die drei pfiffigen Start-up Gründer hingegen setzen auf maschinelles Lernen, um das Optimum aus den Daten zu holen.

Vom Gleis zur Pumpe und weiter

Es war die Deutsche Bahn, die als erster auf Konux aufmerksam wurde. In nur einem Monat entwickelten die drei Studenten einen Prototyp, der an der Weichenschwelle montiert den Zustand der Weiche misst. Die Bahn kann seither schneller auf Mängel reagieren. Langsamfahrten an kritischen Streckenabschnitten entfallen. Was für die Bahn gilt, trifft auch auf Pumpen zu. „Über das Messen von Vibrationen lässt sich deren Zustand genauestens verfolgen“, so Lata. Die findigen Jungunternehmer wussten, dass ihre Technologie nur dort Abnahme findet, wo sie auch Probleme löst. Marktrecherche stand fast ein Jahr am Tagesplan. Rund 1.900 Telefonate und 9.500 Emails später, haben sie ein neues Feld gefunden: Die Werkzeugmaschine.

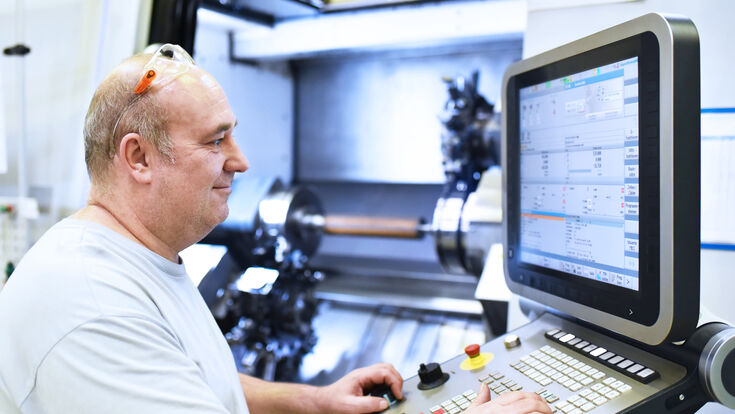

Verformungen in Werkzeugmaschinen messen

Im Verbund mit Teichert Systemtechnik, dem Fraunhofer-Institut für Produktionstechnologie (IPT) und den SHW Werkzeugmaschinen entwickeln sie die intelligente Sensorlösung „ready4I“, die in Echtzeit Verformungen in der Maschine identifiziert und Maschineneinstellungen entsprechend anpassen kann. Waren unterschiedliche Betriebstemperaturen und die damit verbundenen Verformung Hauptgrund für Abweichungen zwischen Werkstück und Tool Center, soll die neue Sensorlösung das nun ändern. Indem die modularen Sensoren Längsveränderungen, Biegungen, Neigungen und Winkel in Echtzeit erfassen, gelingt es diese Fehlerquelle für nicht erfüllte Toleranzen zu eliminieren. Dass es bereits vergleichbare Sensorlösungen am Markt gibt, wissen die Projektpartner. „Allerdings sind diese sehr kostspielig und erfordern einen hohen Installationsaufwand“, so Lata. „Sie erlauben auch keine Anpassungen der Maschineneinstellungen während des laufenden Betriebs. Bei der Festlegung von Wartungsintervallen verfolgt „ready4I“ nicht nur statistische Ansätze, sondern auch individuelle Belastungsintervalle von Verschleißteilen werden berücksichtigt, um effektiv Instandhaltungskosten zu senken. Das Projekt wird vom deutschen Bundesministerium für zwei Jahre mit 68 Prozent des Projektvolumens von 1,61 Millionen Euro gefördert.