Anwenderbericht : Teamarbeit im Maschinenpark: Wie man Zeit beim Rüsten spart

Die AITech AG Appenzell ist Dienstleister für die spanabhebende Bearbeitung präziser Teile. Auf modernen Maschinen fertigt das Unternehmen Uhrenböden und Gehäuse sowie Dreh- und Frästeile für den Flugzeug- und Maschinenbau, für Pneumatik und Hydraulik, für Sportwaffen und die Telekommunikation. Auch Oberflächenbearbeitung und Baugruppenmontage gehören zum Angebot. Automatisierung und dem Mehrschichtbetrieb sind momentan besondere Schwerpunkte des Unternehmens.

(Lesen Sie auch: Diese drei neue Werkzeuge für die Titanbearbeitung sollten Sie kennen)

Um eine hohe Produktivität zu erreichen, setzen wir im Fräsbereich nach Möglichkeit auf Mehrfachspannung, Komplettbearbeitung und Automation.Thomas Bösch, Geschäftsführer

Neu integriertes Bohrfräszentrum

Dazu nutzt AITech zwei horizontale 4-Achs-Bearbeitungszentren, die mit Palettensystemen automatisiert sind. Als 2020 zwei vertikale Fräsmaschinen altersbedingt ersetzt werden mussten, wollte Bösch auch hier Mehrfachspannung und Komplettbearbeitung realisiert sehen. Er stellte sich eine dreiachsige vertikale Fräsmaschine vor, die mit einer zusätzlichen Drehachse ausgestattet ist.

So entschieden sich Bösch und sein Frästechnikteam, in eine DMG MORI CMX 1100V zu investieren. Das dreiachsige Bohrfräszentrum bringt durch sein C-Frame-Konzept eine hohe Stabilität und gute Zugänglichkeit mit. Die erforderlich hohe Präzision ist unter anderem durch ein direktes Wegmesssystem gewährleistet, die Positioniergenauigkeit liegt in allen Achsen bei 6 µm.

CNC-Drehtisch für mehr Flexibilität

Mit ihrem neuen Fräszentrum wollten die Präzisionszerspaner in erster Linie eine hohe Flexibilität hinsichtlich der Bauteilvielfalt erreichen. Dies sollte im Wesentlichen durch einen integrierten CNC-Drehtisch und flexible Spanntechnik realisiert werden.

Dank Teamarbeit zur optimalen Konstellation

Um eine optimale Gesamtkonstellation zu erreichen, wurde in diesem Projekt auf Teamarbeit gesetzt. Vertreter von DMG, pL LEHMANN und Schunk trafen sich bei AITech, um gemeinsam Ideen zu sammeln, zu bewerten und schließlich eine Konstellation zu entwickeln, die kürzeste Rüstzeiten und maximale Flexibilität gewährleistet. So diskutierte das Spezialistenteam unter anderem verschiedene Möglichkeiten, wie sich die Umrüstzeiten möglichst kurzhalten lassen – und fand den Schlüssel im Einsatz diverser Nullpunktspannsysteme.

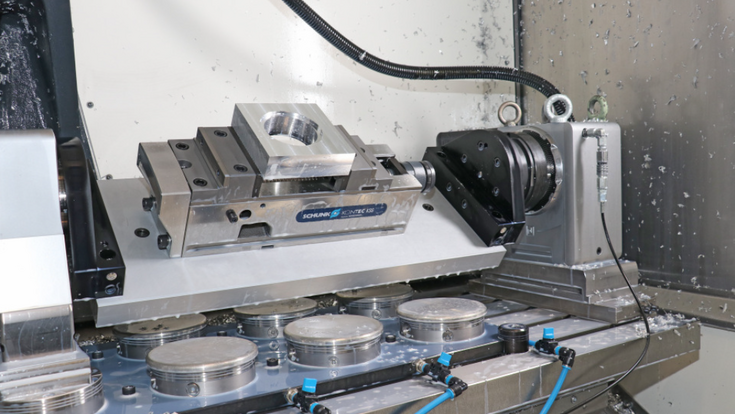

Erfolgversprechende Kombi: pL-Drehtisch und Nullpunktspannung

Insgesamt zwei verschiedene Nullpunktspannsysteme wurden gewählt. Das liegt an den zu erfüllenden, durchaus unterschiedlichen Anforderungen. Für die Spannung der pL LEHMANN-Achse auf dem Maschinentisch genügt das mechanische Nullpunktspannsystem gredoc vollauf, das sich durch niedriges Baumaß, hohe Präzision und ein gutes Preis Leistungs Verhältnis auszeichnet. Neben dem gredoc-Doppelspanner für die Befestigung auf dem Maschinentisch nutzt AITech einen Einzelspanner des gleichen Modells für die Spindel des pL LEHMANN Drehtisches. Mit 20 kN Einzugskraft eignet sich dieser Nullpunktspanner perfekt für solche Einsätze. Damit können die Maschinenbediener ohne großen Zeitaufwand ein Drei-Backen-Futter gegen die Adapterwange für die rotoFIX Spannbrücke tauschen und umgekehrt.

„Bei Bauteilen, die wir früher auf anderen Maschinen fertigen mussten, konnten wir zum Teil die Rüstzeiten um bis zu 70 Prozent reduzieren. Dazu kommen zusätzliche Zeitvorteile durch 160 Mehrfachspannungen, die durch den größeren Arbeitsraum möglich sind. In einem teuren Land wie in der Schweiz kann man als Lohnfertiger nur dann bestehen, wenn man solche Vorteile nutzt," meint der Firmenchef.