Additive Fertigung : Carbon stellt zwei neue 3D-Drucker vor

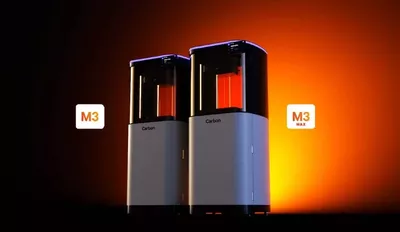

Die neue 3D-Drucker Generation von CARBON.

- © CarbonDie neue Generation der Carbon-Drucker wird es in zwei Modellen geben, M3 und M3 Max, die in Kombination mit der Carbon Design Engine™ und den Carbon DLS-Materialien eine fortschrittliche End-to-End-Plattform für den ganzheitlichen Entwicklungsprozess von der Idee zur Produktion bieten sollen. M3 wurde für ein schnelleres und vereinfachtes Druckverfahren, einen erweiterten Designbereich sowie eine noch gleichmäßigere Oberflächenqualität entwickelt. Bei M3 Max kommt noch eine 4K-Light-Engine dazu, die eine doppelt so große Druckfläche bei gleicher Pixelgröße und -dichte bietet. Beide Drucker verfügen über eine breite Palette an Materialien, die auf Anwendungen in verschiedenen Branchen zugeschnitten sind, darunter Automobil, Biowissenschaften, Zahnmedizin, Konsumgüter und Industrie.

„Mit diesen Druckern - in Kombination mit unserer Design Engine Software und den Carbon DLS-Materialien - können Designteams in allen Branchen schneller und effizienter als je zuvor qualitativ hochwertige Prototypen für die Endanwendung erzeugen“, verspricht Phil DeSimone, Chief Product and Business Development Officer bei Carbon. „Und sobald die Produktentwicklung abgeschlossen ist, ermöglicht die Plattform von Carbon Unternehmen, schnell und effizient in die Produktion überzugehen - überall auf der Welt.“

„Fast Radius nutzt die Drucker und Materialien von Carbon, um Komponenten für eine Vielzahl von Kunden in unterschiedlichen Branchen zu produzieren“, sagt Bobby Bott, VP of Manufacturing bei Fast Radius, ein global tätiger Fertigungsdienstleister und Carbon-Partner. „Wir nutzen die Carbon Design Engine Software in Verbindung mit unseren eigenen Softwarefähigkeiten, um Kunden bei der Bewertung von Materialien und Technologien zu helfen, damit sie Komponenten produzieren können, die die Qualitätsstandards übertreffen und Terminvorgaben noch untertreffen.“

Zu den vom Hersteller angepriesenen Merkmalen der M3-Drucker gehören:

Vereinfachte Druckernutzung:

Die nächste Generation des DLS-Drucks setzt das Bauteil wesentlich geringeren Belastungen aus und beinhaltet einen geschlossenen Regelkreis zur Steuerung der Kraft und Temperatur, wodurch Fehlermöglichkeiten reduziert und das Druckverfahren vereinfacht wird.

Größerer Gestaltungsspielraum:

Drucker, die die nächste Generation der DLS-Drucktechnologie verwenden, können Komponenten herstellen, die mit früheren Generationen nicht möglich waren. Es werden Möglichkeiten hinsichtlich der Geometrien eröffnet, insbesondere für Bauteile aus Elastomeren (formfeste, aber elastisch verformbare Kunststoffe) oder mit Merkmalen, die besonders empfindlich auf höhere Belastungen reagieren.

Schnelleres Drucken:

Dank eines verbesserten Temperaturmanagements, liefern die Drucker bei thermisch anspruchsvollen Anwendungen einen höheren Durchsatz im Verhältnis zur Fläche.

Höhere Bauteilgüte:

Die nächste Generation des DLS-Drucks produziert glattere Oberflächen als frühere Generationen, wobei erste Tests eine Verringerung der Oberflächenrauheit Ra um etwa 1,4 µm zeigten.

Gleichmäßigere Bauteile:

Die nächste Generation des DLS-Drucks reduziert die Schwankung der Teile verteilt über einen Druckvorgang um bis zu 50 Prozent, was sich in einer geringeren Abweichung der Gesamtgenauigkeit und einer höheren Produktions-Wiederholbarkeit bei technischen Kunststoffen niederschlägt.

Schnelle und einfache Installation:

Der M3 ist so konzipiert, dass er innerhalb weniger Stunden in Betrieb genommen werden kann. Damit haben Kunden auch die Möglichkeit, den Drucker je nach Platzbedarf flexibel zu verlagern.

Größere Druckfläche:

Der M3 Max-Drucker bietet den doppelten Bauraum bei gleichbleibender Pixelgröße und -dichte wie der M3-Drucker, wodurch er sich ideal für größere Bauteile oder die Herstellung vieler kleinerer Komponenten mit ähnlicher Qualität eignet.