Microsoft Intelligent Manufacturing Award : Andritz für digitale Plattform Metris ausgezeichnet

Andritz holt sich den Sieg mit dem autonomen Betrieb von Zellstofffabriken in der Kategorie „Disrupt!".

- © AndritzDas österreichische Technologieunternehmen ANDRITZ gewinnt den Preis in der Kategorie "Disrupt! Ausgezeichnet wird ANDRITZ für seine digitale Plattform Metris, die den autonomen Betrieb von Zellstofffabriken ermöglicht. ANDRITZ unterstützt seine Kunden seit langem, ihre Produktionsprozesse zu verbessern, und bietet nun mit Metris ein fünfstufiges Konzept für Zellstofffabriken an, um einen autonomen Produktionsbetrieb zu erreichen.

Dieses innovative Konzept wurde weltweit bereits in 39 Zellstofffabriken in unterschiedlichen Ausbaustufen erfolgreich implementiert. Eine Fabrik erreichte einen Autonomiegrad von 97 Prozent, was weit über dem Industriestandard von 60 bis 65 Prozent liegt, und konnte dadurch ihre Produktivität um 18 Prozent steigern. Die Metris-Plattform unterstützt Industrieanlagen während ihres gesamten Lebenszyklus. Der Schwerpunkt liegt dabei auf der Optimierung der Betriebskosten, der Prozessstabilität, der Anlagenzuverlässigkeit und der Nachhaltigkeit.

Mercedes ist Gesamtsieger

Die Mercedes-Benz AG geht mit ihrer Datenplattform MO360 als Gesamtsieger des Microsoft Intelligent Manufacturing Award 2024 hervor. Mit dem Produktions-Ökosystem MO360 hat Mercedes-Benz bereits 2020 Maßstäbe in der digitalen Produktion gesetzt. Transparent und mit maximaler Effizienz wird die Fahrzeugproduktion in den mehr als 30 Mercedes-Benz Werken weltweit. Mit der Implementierung der MO360 Data Platform erweiterte das Unternehmen im Oktober 2022 sein digitales Ökosystem um eine Cloud, um produktionsrelevante Daten zu überwachen, zu analysieren und die Potenziale künstlicher Intelligenz (KI) zu nutzen.

Die Plattform basiert auf Microsoft Azure und bietet Mercedes-Benz die Flexibilität und Rechenleistung der Cloud für den globalen Einsatz von künstlicher Intelligenz und Datenanalyse zur Demokratisierung relevanter Produktionsdaten bei gleichzeitiger Einhaltung regionaler Cybersicherheits- und Compliance-Standards. Innerhalb der Plattform werden Produktionsdaten in Echtzeit analysiert und visualisiert. So können Produktionsprozesse schneller optimiert und beispielsweise potenzielle Engpässe in der Lieferkette frühzeitig erkannt werden. Dies ermöglicht eine dynamische Ressourcenallokation innerhalb und zwischen den Werken, um beispielsweise die Teileverfügbarkeit bei der Produktion von Premium-Luxusfahrzeugen zu priorisieren.

Northvolt: Innovative Lösung für die nachhaltige Batterieproduktion

Der Gewinner in der Kategorie Innovativ! kommt aus Schweden. Northvolt gewann mit seiner innovativen Lösung für eine nachhaltigere Batterieproduktion. Das Particle Trap System ist eine bahnbrechende Innovation für die Überwachung der technischen Sauberkeit, die Prozessverbesserungen, eine benutzerfreundliche Anwendung und modernste Technologien kombiniert. Mithilfe der Power Platform integrierte Northvolt nahtlos fortgeschrittene Analyse, ein KI-Klassifizierungsmodell für die Bilderkennung, Microsoft Copilot und ChatGPT in bemerkenswert kurzer Zeit. Dies ermöglicht eine schnelle Markteinführung, sorgt für Kosteneffizienz und passt zu den organisatorischen Prozessen des schwedischen Unternehmens. Und es trägt dazu bei, die Batterieproduktion von Northvolt noch nachhaltiger zu gestalten.

Stickstoff-Überwachung in Echtzeit für das Precision Farming

Der Preis in der Kategorie „Scale!“ geht in diesem Jahr an das britische Unternehmen Malvern Panalytical und seine innovative Lösung für „Precision Farming“. Dabei handelt es sich um einen neuen Ansatz in der Landwirtschaft, der Datenanalyse und modernste Technologien nutzt, um die Pflanzenproduktion zu optimieren und ihre Auswirkungen auf die Umwelt zu reduzieren.

Die innovative Lösung „Smart Return Agriculture“ von Malvern Panalytical kombiniert einen VIS-NIR-Sensor mit cloudbasierter künstlicher Intelligenz zur Messung des Stickstoffgehalts in Blättern und Boden, des Auftretens von Krankheiten und des Reifegrads von Früchten in Echtzeit. Mit dieser neuen Technologie können Landwirte den Stickstoffgehalt genau überwachen und die Düngermenge entsprechend anpassen. Das führt zu höheren Erträgen, geringeren Kosten und weniger Umweltbelastung. Düngereinsparungen von 20 bis 30 Prozent wurden in der Zusammenarbeit mit einem Bananenproduzenten bereits erzielt.

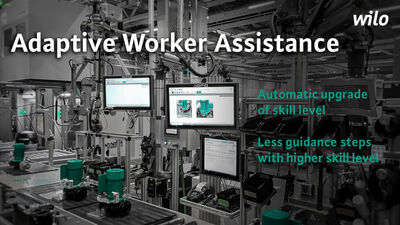

Adaptive Werkerassistenz für individuelle Montage-Anleitungen

Wilo gewinnt in der Kategorie „Add Value!“ mit der „Adaptiven Werkerassistenz“. Der deutsche Technologiekonzern setzt sie in seiner Smart Factory in Dortmund ein, wo er Pumpen und Pumpensysteme produziert. Die neue Lösung gibt den Mitarbeitenden über Bildschirme präzise Schritt-für-Schritt-Anweisungen, um 12.000 Produktvarianten zu montieren, und stellt sich dabei individuell auf jede Person ein.

Je erfahrener ein Produktionsmitarbeiter ist und je geringer seine Fehlerquote, desto komprimierter werden die Inhalte angezeigt. Die Nutzung der adaptiven Werkerassistenz wird durch die Integration von Augmented Reality-Technologie zusätzlich vereinfacht. Ihre Einführung verkürzt die Einarbeitungszeit neuer Mitarbeiterinnen und Mitarbeiter, ermöglicht einen flexibleren Einsatz und trägt zur Steigerung von Qualität und Produktivität bei.

Weniger Lebensmittelabfälle und Energieverbrauch in Supermärkten

Der Preis in der Kategorie „Nachhaltigkeit!“ geht in diesem Jahr an das dänische Unternehmen Danfoss: Die Azure-basierte Plattform Alsense® ermöglicht es Lebensmitteleinzelhändlern und ihren Zulieferern, datenbasierte Entscheidungen zu treffen, um Tausende von Filialen effizient und ressourcenschonend zu betreiben. Dazu automatisiert und priorisiert Alsense® Aufgaben in Bereichen wie Systemwartung, Energieüberwachung oder Lebensmittelsicherheit direkt in der Cloud für den Supermarkt.

Darüber hinaus bietet die Plattform eine Rund-um-die-Uhr-Überwachung, die auch Ferndiagnosen und Ferneingriffe ermöglicht, wodurch weniger Reisen von Servicetechnikern erforderlich sind. Durch den Einsatz von Alsense® können Lebensmittelabfälle um bis zu 30 Prozent und der Energieverbrauch um 12 Prozent reduziert werden.