Digitalisierung : Wie FORCAM die Digitalisierung der Produktion vorantreiben will

"Die strategischen Herausforderungen für Unternehmen sind aktuell enorm. Sie müssen kurzfristig wichtige strategische Fragen beantworten: Wie reagieren wir auf die Folgen des Krieges in der Ukraine? Wie können wir zügig klimafreundlicher produzieren? Wie sieht die effiziente und flexible Fertigung der Zukunft aus? Unterm Strich bedeutet das, dass interne und externe Lieferketten neu gedacht werden müssen," sagt Oliver Hoffmann, Co-CEO und CSO von FORCAM

Digitalisierung ist der mächtige Werkzeugkasten, mit dem Unternehmen ihre Ziele schnell erreichen können.Dr. Andrea Rösinger, Co-CEO und CTO FORCAM

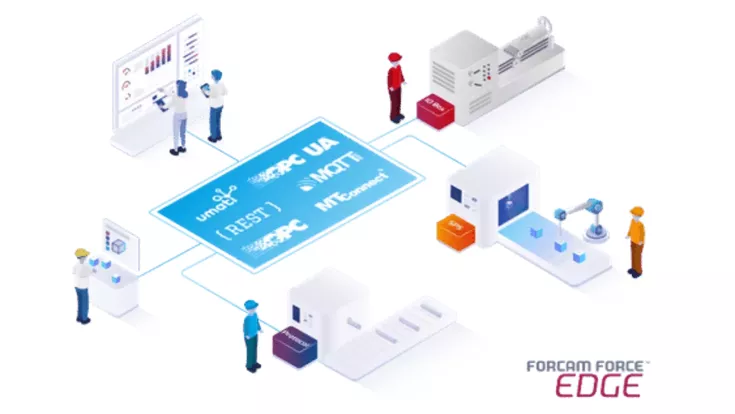

Um den Datenschatz in ihren Fabriken zu heben, benötigen Unternehmen erstens eine Technologie, welche sämtliche Maschinen, alte wie neue, digital anbinden und die Signale in ein einheitliches Datenmodell wandeln kann. Ist dieser digitale Zwilling geboren, geht es im nächsten Schritt darum, dass alle gewünschten IT-Lösungen wie SAP Systeme mit den Daten frei kommunizieren können.

Neue Plattformtechnologie FORCAM FORCE

Dr. Andrea Rösinger: "Mit unserer FORCAM FORCE bieten wir Unternehmen mehrere Alleinstellungsmerkmale auf Basis einer offenen digitalen Plattformtechnologie."

- Umfängliche Maschinen-Konnektivität: Unternehmen binden unterschiedlichste Fabrikmaschinen einfach digital an und skalieren die Vernetzung gleicher Typen in internationalen Fabrikstandorten leichtgängig durch Templates in einem Machine Repository;

- Effiziente Datennutzung in Cloud und Edge: Unternehmen nutzen ein einheitliches Maschinen-Datenmodell (Digital Asset Twin) für Echtzeit-Analysen in allen gewünschten Apps sowie in allen gewünschten hybriden Cloud-Edge-Infrastrukturen - ob Edge, Private Cloud oder Public Cloud;

- Flexible Kombinierbarkeit (Composability): Unternehmen können die FORCAM Anwendungen modular miteinander sowie mit allen gewünschten eigenen oder Partnersystemen ("Composability") kombinieren und so ihre individuelle IT-Architektur komponieren.

Was FORCAM FORCE verspricht

Mit einheitlichem Datensatz steuern Unternehmen die Produktion wesentlich flexibler und schaffen die Basis für Echtzeit-Analysen in weiterführenden Systemen - valide Echtzeit-Auswertungen und historische Reports wie Gesamtanlageneffektivität (OEE), Rückverfolgbarkeit (Track & Trace), Energiemonitoring u.v.a.m. Der Durchsatz in der Produktion sowie die Energieeffizienz erhöhen sich, Ressourcen werden geschont, Verschwendungen vermieden. Mit der zusätzlichen Vernetzung von Shopfloor und Topfloor laufen wesentliche Geschäftsprozesse synchron - Aufträge, Produktion, Planung.

Weitere spannende Artikel zum Thema:

„Data First“ – Wie die Industrie neue Geschäftsmodelle schafft