Materialprüfung : Warum SFS Bauteile mit einer Zwick Roell-Maschine prüft

337.000. So viele Kunststoffteile verlassen täglich(!) die Werkshallen von SFS. Rechnet man das übers ganze Jahr hoch, kommt man auf die stattliche Anzahl von rund 120 Mio. Teilen. Doch damit will man sich nicht zufriedengeben. Um diese Zahlen zukünftig noch zu toppen, hat SFS nämlich Ende des vergangenen Jahres in eine neue Materialprüfmaschine investiert. Sie soll jetzt die Voraussetzungen für neue Produktionsaufträge schaffen. Zuvor galt es aber, bei der Implementierung der Maschine ein paar Hürden zu überwinden.

Stark im Automobilgeschäft

Die Korneuburger SFS-Niederlassung ist eine Tochter der Schweizer SFS Group AG mit Hauptsitz in Heerbrugg (Kanton St. Gallen) unweit der österreichischen Grenze. SFS ist ein weltweit führendes Unternehmen für mechanische Befestigungssysteme und Präzisionsformteile. Beliefert werden damit unter anderem die Automobil-, Bau-, Beschläge-, Elektro-, Elektronik- und Luftfahrtindustrie sowie die Medizintechnik. In Europa, Nordamerika und Asien ist man mit über 70 Vertriebs- und Produktionsstandorten vertreten, wobei die rund 9.000 weltweiten Mitarbeiter 2017 einen Umsatz von circa 1,5 Mrd. Euro erwirtschafteten. Im Korneuburger Werk werden von 117 Mitarbeitern vornehmlich Kunststoff-Spritzgussteile für die Automobilindustrie hergestellt. Es gibt inzwischen auch kaum noch einen deutschen Autohersteller, in dessen Fahrzeuge keine Teile oder Baugruppen aus (österreichischer) SFS-Produktion zu finden sind – egal, ob im Motormanagement oder in Rückhaltesystemen, Bremsen und anderen Systemen der aktiven und passiven Sicherheit.

Spezifische Vorgaben bei Verformungstests

Automobilzulieferer haben kein einfaches Leben: Die Anforderungen seitens der Kunden sind hoch, sowohl was die Qualität der Teile, als auch die generelle Zuverlässigkeit und Dokumentation betrifft. Zudem verlangt die Automobilindustrie von ihren Zulieferern Zertifizierungen nach zahlreichen automobilspezifischen Standards. „Kunststoffspritzgießer gibt es ja wie Sand am Meer, bei uns steckt aber viel Know-how und jahrelange Erfahrung dahinter“, bringt es Michael Koller, Verantwortlicher für das Qualitäts- und Umweltmanagement bei SFS, auf den Punkt. Das wissen freilich auch die Kunden, weswegen es wenig überraschte, als eine Produktionsanfrage ins Haus flatterte. Das Spezifische daran war aber weniger das zu fertigende Teil selbst, sondern vielmehr die vorgeschriebenen Verformungstests. Damit das Bauteil den Vorgaben des Kunden entspricht, müssen alle Prüfungsergebnisse innerhalb eines bestimmten Toleranzbandes liegen. „Und genau dieser Punkt war für uns eine große Herausforderung. Wir konnten dieses Toleranzband einfach nicht darstellen, abgesehen davon, dass unsere bestehende 5-kN-Materialprüfmaschine nicht die für den Testlauf nötige Kraft aufgebracht hätte. Dazu brauchten wir mindestens eine 20-kN-Maschine. Ansonsten hätten wir die Prüfungsanforderung nicht erfüllen können und hätten den wirtschaftlich attraktiven Auftrag ablehnen müssen“, skizziert Koller.

Platzhirsch bei Zug-/Druckprüfmaschinen

Soweit, so gut. Wäre da nicht noch ein anderes Problem: Platzmangel. Direkt an einer Autobahnabfahrt gelegen, hat das SFS-Werk in Korneuburg zwar eine unglaublich verkehrsgünstige Lage, eine Erweiterung der Hallen ist im vollständig verbauten Gebiet aber nicht mehr möglich. Deswegen heißt es mit dem vorhandenen Platz gut Haushalten. „Zusätzlich zu den zuvor erwähnten Anforderungen kam also hinzu, dass wir eine Lösung suchen mussten, die in unser bestehendes, leider nicht allzu großes Prüflabor passt“, so Koller. Nicht zuletzt aufgrund der bereits vorhandenen Prüfmaschine war für Koller Hersteller Zwick Roell erster Ansprechpartner. „Zwick Roell ist ja praktisch der Platzhirsch bei Zug-/Druckprüfmaschinen und eine Billigmaschine hätte sowieso nicht in unsere Firmenphilosophie gepasst. Also haben wir ihnen unsere Anforderungen übermittelt“, so Koller.

Besonders einfache Bedienung

Die Wahl fiel schlussendlich auf eine Materialprüfmaschine der ProLine-Serie mit einer maximalen Prüfkraft von 30 kN. Die ProLine ist die ideale Prüfmaschine für Funktionsprüfungen an Bauteilen und Standardprüfungen an Werkstoffen. In Kombination mit der intuitiven Prüfsoftware von Zwick Roell sind die ProLine-Modelle schnell und sehr einfach zu bedienen. Es können hier alle Prüfvorschriften eingesetzt werden, wobei die ProLine speziell auf standardisierte Prüfungen an Materialien und Bauteilen zielt. Durch diese Fokussierung wird eine besonders einfache und kompakte Bedienung dieser Prüfmaschinen erreicht.

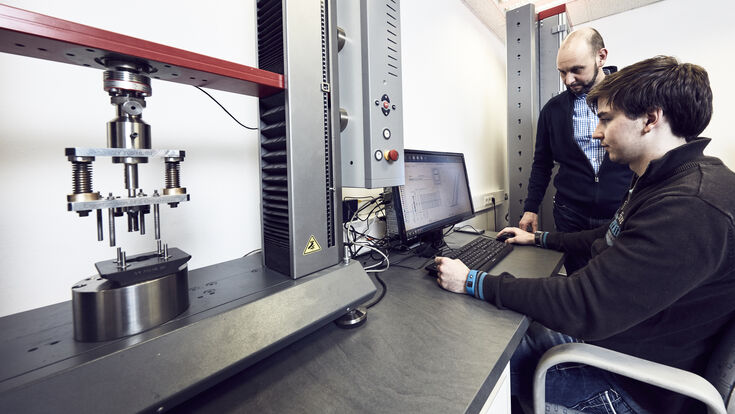

Materialprüfung auf engstem Raum

„Bei SFS standen wir vor der Herausforderung, dass relativ wenig Platz zur Verfügung stand“, erzählt Christian Eberhardt-Motzelt, Technischer Berater von Zwick Roell im Außendienst. Dieses Problem konnte man insofern lösen, als dass man jetzt beide Geräte über einen PC-Arbeitsplatz ansteuern kann. Das heißt, im Fall von SFS werden jetzt zwei ProLine-Prüfmaschinen (also auch die bereits zuvor vorhandene, Anm.) mit nur einem PC betrieben. Das spart zum einen Platz, zum anderen aber auch Kosten. „Das ist in dieser Form eine doch eher exotische Lösung. Da die ProLine-Maschinen, einschließlich aller Mechanik-, Elektronik- und Softwarekomponente und die umfangreiche Auswahl an Zubehör am deutschen Produktionsstandort von Zwick entwickelt und produziert werden, können wir aber sehr rasch und flexibel auf solche Anforderungen reagieren. Und für den Anwender hat es den zusätzlichen Vorteil, dass man sich Lizenzkosten spart. Immerhin gibt es dann ja auch nur einen PC-Arbeitsplatz“, so Eberhardt-Motzelt.“

10 + 5 Jahre Ersatzteilgarantie

Die Anforderungen bezüglich des vorgegebenen Toleranzbandes konnte über die integrierte Prüfsoftware testXpert III gelöst werden. „Hier können wir das geforderte Toleranzfeld vorab definieren und die Tests dann durchlaufen lassen“, freut sich Koller. Dass sich die Software so flexibel zeigt, ist das Resultat aus der engen Zusammenarbeit mit Anwendern aus der Materialprüfung und der Erfahrung von über 30.000 testXpert Installationen. Als sehr vorteilhaft erweist sich dabei auch die einfache und strukturierte Bedienung durch eine workfloworientierte Philosophie. Eine klare und logische Struktur führt den Bediener von der Vorbereitung über die Durchführung der Prüfung bis hin zur Ergebnisanalyse. Dabei besteht zwischen allen zusammenhängenden Inhalten eine deutlich erkennbare visuelle Verbindung, die eine schnelle und einfache Orientierung garantieren. Was sich wiederum positiv auf die Einarbeitungszeit auswirkt. Apropos Zeit: „Ein weiteres schlagkräftiges Argument, das für die Zwick Roell-Lösung sprach, war für uns die langfristige Ersatzteilgarantie“, so Koller. Für Zwick Material-Prüfmaschinen wird eine Ersatzteilverfügbarkeit von mindestens zehn Jahren nach Produktabkündigung garantiert. Je nach Verfügbarkeit, wird diese um weitere Jahre verlängert, womit industrieübliche Vorgaben deutlich übertroffen werden.