Interview : FTS und AMR werden komplexer

BS: Wie ist Ihre Roboterplattform entstanden?

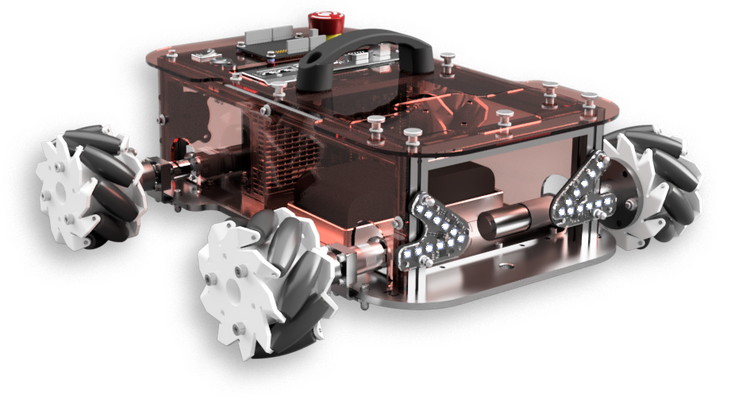

Markus Fenn: Der Roboter selbst heißt Eduard, ist ca. 40x40x15cm groß und wiegt knapp 8kg. Er entstand aus einer Anfrage eines Unternehmens an Prof. Stefan May. Man wünschte sich eine Plattform für die Aus- und Weiterbildung von Mitarbeitern bezüglich mobiler Robotik. Deshalb bietet die EduArt Robotik GmbH, außer der Roboterplattform, ein Lehr- und Serviceangebot zum Testen und Optimieren an.

Wir bieten die Plattform mit einfachen Gummireifen, aber auch mit Mecanumrädern an. Diese ermöglichen es dem Roboter auf der Stelle zu drehen, seitlich oder diagonal zu fahren. Dadurch ist eine exakte Positionierung und Navigation in sehr engen Räumen möglich. Die Gummireifen werden hauptsächlich für die Erprobung in Außenbereichen oder in der Rettungsrobotik - aber nur in gestellten Szenarien - eingesetzt. Bei beiden Anwendungen ist die Verwendung der qualitativ hochwertigen FAULHABER Motoren optimal.

BS: Was zeichnet Ihre Roboterplattform aus?

Markus Fenn: Die Plattform verfügt über offene Schnittstellen, ein integriertes Sensorkonzept mit integrierten Distanz- und Inertialmessgeräten und ein integriertes Batteriemanagementsystem (BMS). Diese Basisausstattung kann auf Kundewunsch ausgebaut werden, entweder durch uns oder durch den Kunde selber. Damit kann z.B. der Kunde die Übersetzung des Antriebs wählen, ob 72:1 oder 89:1 je nachdem welche Geschwindigkeit bzw. welches Drehmoment gefordert ist. So kann der Kunde seine neuen Konzepte kosteneffizient austesten. Wir helfen aber auch dabei Lösungen für Anwendungsfälle zu realisieren.

BS: Wie relevant ist der Einsatz von EduArt in der Industrie?

Markus Fenn: FTS und AMR werden immer wichtiger für die Automation und es existiert leider wenig Wissen in den Firmen. Die Roboterplattform erlaubt es z.B. ein neues Sensorsystem schnell und einfach zu testen. Und da die Plattform nahezu beliebig erweiterungsfähig ist, kann sie entsprechendes Wissen in die Fertigung bringen.

BS: Trends für FTS und AMR gehen zu mehr Autonomie. Sie werden Teil der Produktion und agieren mit Produktionsmodulen statt mit Förderbändern. So agieren FTS und AMR notgedrungen zusammen. Verstehen sie sich gegenseitig?

Markus Fenn: FTS und AMR haben die Standardschnittstelle VDA5050 und können so auch mit der Leitstelle kommunizieren. Neue Software ist durch eine Plattform wie Eduard leicht vom Kunden zu testen, die Ergebnisse sind 1:1 auf große FTS und AMR übertragbar. Anwendungen lassen sich so ohne großen Simulationsaufwand evaluieren, denn die Software bleibt im Wesentlichen gleich, ob bei Eduard oder im großen System. Ein Digitaler Zwilling hilft hier bei der Planung und Erweiterung und diesen gibt`s auf Wunsch zur Plattform dazu.

BS: Die Antriebssysteme von Eduard müssen ja auch die zukünftigen Anforderungen der FTS- und AMR-Konzepte erfüllen. Welche Antriebssysteme setzen sie in der Plattform ein und warum?

Markus Fenn: Wir verwenden in unserer Schulungs- und PoC-Plattform DC-Kleinstmotoren mit Edelmetallkommutierung von FAULHABER, diese können trotz ihrer geringen Größe ein großes Moment aufbringen und sind besonders leistungseffizient. Zudem sind sie einfach in der Ansteuerung und eignen sich für hochgenaue Regelkreise.

Für größere Plattformen haben wir große DC-Motoren desselben Herstellers verwendet, um ein schnelles Proof of Concept zu ermöglichen, also z.B. eine leichte Ansteuerung durch eigene Elektronik. Diese haben wir gegebenenfalls je nach Anwendung durch BLDC-Motoren ersetzt, da diese wartungsfrei und langlebig sind.

BS: Seit langem zeichnet sich die Produktion durch sinkende Losgrößen und steigende Variantenzahlen aus. Welche Auswirkungen hat das auf die Logistik und auf die Funktionalität von FTSs und AMRs?

Markus Fenn: In diesem Zusammenhang werden Roboter für kleinere Lasten benötigt, d.h. kleinere Roboter mit kleineren, aber leistungsfähigeren Antrieben, wie die hochwertigen FAULHABER Antriebe. Diese autonomen Flurförderzeuge haben einen reduzierten Elektronikaufwand und kleinere Akkus, was weniger Gewicht und einen geringeren Energieverbrauch mit sich bringt. Stehen irgendwann wieder höhere Lasten an, sind das Hochskalieren und das Arbeiten im Verbund kein Problem, denn dank hochpräziser Antriebe funktionieren die Roboter kollisionsfrei zusammen.

BS: Mehr Funktionalität erfordert mehr Komplexität bei FTF und AMR: Was ist diesbezüglich machbar und sinnvoll?

Markus Fenn: Bei FTS und AMR gilt: komplex ist nur die Software. Wichtig ist die Planung, damit FTS problemlos mit anderen zusammenarbeiten. Damit es nicht nur Paletten erkennt sondern auch sieht, ob diese voll oder leer sind oder vielleicht verkantet stehen, muss das FTS möglichst intelligent sein. Hier kommt KI (Künstliche Intelligenz) ins Spiel. Durch ihren Einsatz wird die Komplexität steigen. Um das effizient zu testen, bietet sich unser kleiner Roboter an.

BS: Ein weiterer Trend geht zu größeren automatisierten Flotten. Hierfür braucht man ein Flottenmanagement.

Markus Fenn: Roboter müssen dazu untereinander agieren, selbst „denken“, sich über Standardschnittstellen austauschen und wenn nötig kooperieren. Ob es sich dabei um kleine oder große FTS/AMR handelt, wirkt sich nur geringfügig auf die Software aus; bis auf wenige unterschiedliche Zeilen im Programm ist sie im Wesentlichen dieselbe. Die Software muss dabei nur wenig über den AMR wissen, sie muss lediglich berechnen, wo der Roboter auf dem Hallenplan lokalisiert ist. Die Navigation, die als eine der wenigen Komponenten die Maße des Roboters kennt, sucht dann den geeigneten Pfad. Allerdings bleibt das Testen ein wichtiger Faktor, denn die mobile Robotik ist jung und verfügt über wenige Standards.

Um die geforderte Geschwindigkeit zu erreichen, errechnet der Motorcontroller wie viele Rad-Umdrehungen nötig sind. Um dies anzupassen werden drei Zeilen im Programmcode oder eine Konfigurationsdatei benötigt. FAULHABER liefert dazu Motoren mit hochgenauen Getrieben und Encodern für eine genau Positionierung die zusammen optimale Leistung Sicherheit bringen.

BS: Intralogistik 4.0/Industrie 4.0 bringt die Notwendigkeit FTS und AMR zu vernetzen: Findet die Vernetzung über die Cloud oder doch besser über die Edge statt? Und wie sieht es in Bezug auf Sicherheit und den Schutz vor Hackern aus?

Markus Fenn: Abhängig vom Hersteller kann man die Systeme in gewissem Umfang "unhackbar" machen, indem man Internet und Hardware trennt. Roboter haben Sicherheitsscanner mit Abstandssensor, damit sie nicht an die Wand fahren. Das bedeutet, dass selbst durch einen Hackerangriff auf den Roboter keine gefährlichen Bewegungen ausgelöst werden können. Und die Prozessdaten sind im Netzwerk so sicher, wie das Firmennetz an sich.

BS: Ein Ziel der Industrie 4.0 sind selbstorganisierende, heterogene, multimodale Systeme. Diese benötigen einen Datenaustausch zwischen FTF und AMR, darüber hinaus braucht auch die KI Daten. Welche Anforderungen werden hier an Faulhaber Komponenten gestellt, denn auch sie müssen ja Daten sammeln und weiterleiten?

Markus Fenn: Das passiert über 5G oder über das firmeninterne WLAN. Die Systeme brauchen die Daten nicht in Echtzeit, weil bereits Daten aus der Planung vorhanden sind Beispielsweise sind Wege und die Geschwindigkeiten im System in der Wegplanung vorhanden und ändern sich nicht ständig. Fährt der Robot von einem zum nächsten Punkt, reicht ein Lebenszeichen alle paar Sekunden aus. Dadurch entsteht weniger Datenverkehr und die Netze werden nicht überlastet. Die vorliegenden Daten werden auf dem AMR zusammenführt und dort auswertet. Encoder erfassen was passiert und sorgen mit den Controllern für eine sichere Steuerung.

BS: Wie sicher sind FTS und AMR?

Markus Fenn: Sehr sicher. Wenn von vier Motoren einer ausfällt, dann erkennt der Motorcontroller dies und stoppt die Fahrt. Tritt ein Mensch in den Fahrbereich wird dieser vom Laserscanner erkannt und das System bremst. Diese beiden Sicherheitsstufen reichen aus.

BS: Wo ist zur Entwicklung zukünftiger FTS und AMR noch Forschung nötig und welche Änderungen bringt dies für die Anforderungen an Ihre Testplattform mit sich? Parallel steigen auch die Anforderungen an Antriebe. Wie steht's um den Antrieb der Zukunft?

Markus Fenn: Roboter müssen noch besser untereinander vernetzt werden. Arbeiten zum Beispiel vier kleinere Roboter statt eines großen gemeinsam an einer Transportaufgabe, werden kleine Motoren benötigt. die absolut präzise arbeiten, da der Roboterschwarm ansonsten ins Stolpern bzw. aus dem Takt gerät. Um die Ausfallsicherheit zu verbessern, müssen Encoder absolut störsicher sein, damit der Roboter nicht durch externe Störungen beeinflusst wird. Bei FAULHABER setzt man deshalb zum Teil zwei Encoder pro Motor ein.

Kombiniert man die verschiedenen Motorvarianten von FAULHABER mit Getrieben, Encodern, Controllern etc. so kann man damit rein rechnerisch 25 Millionen Kombinationen erzeugen. Ein beachtlicher Anteil davon wurde FAULHABER bereits realisiert. So findet jedes Unternehmen die optimalen Antriebe für bestehende und zukünftige Anwendungen.