Präzisionswerkzeuge : Cute-Machining: Wie eine Cloud Werkzeuge länger leben lässt

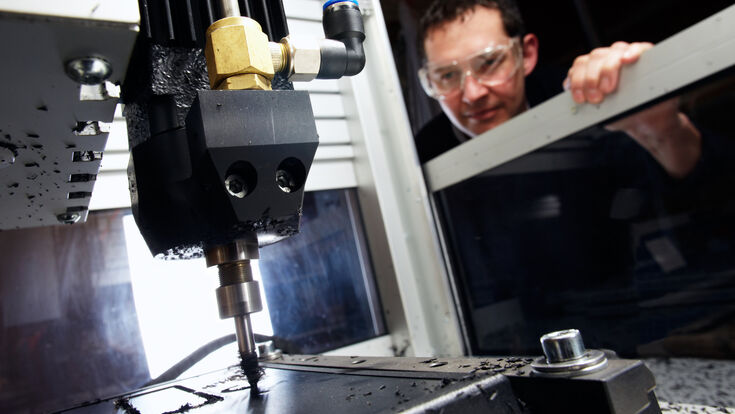

Es ist wie ein Schwarm datensammelnder Werkzeuge. Das Projekt Cute-Machining (Cutting Edge Technologie Machining Cloud) zielt auf die Optimierung von Produktionsverfahren in der Metallbearbeitung ab. Indem Werkzeuge mittels neuartiger RFID-Tags (RFID = radio-frequency identification) zu „Smart-Objects“ im Produktionsablauf gemacht werden, soll deren Lebensdauer signifikant verbessert werden. Wie das deutsche Fachmagazin Industrieanzeiger berichtet, ist das Ziel des Projekts die Plattform ToolsUnited mit einer Art Rückkopplungsschleife auszustatten. So soll es künftig zusätzlich zu Planwerten und Einsatzempfehlungen für Präzisionswerkzeuge echte Daten von der Werkstattebene geben. Quasi ein digitaler Zwilling der Werkzeuge. Im Idealfall werden so viele Einsatzfälle dokumentiert, dass Vergleiche ermittelt werden können. Langwierige Versuchsreihen können so drastisch reduziert und Einsatzempfehlungen verschärft werden.

Lebensdauer verbessern

Die Lebensdauer von Werkzeugen von CNC-Maschinen zur spanenden Metallbearbeitung ist schwer vorhersagbar und kann nur durch individuelles Monitoring der einzelnen Tools verbessert werden. Eine Schlüsselkomponente dafür ist eine neue Generation von RFID-Tags, die es erlaubt, die Werkzeuge auch in rauen Produktionsumgebungen und insbesondere bei schwierigem Funkkanal (metallische Umgebung, Mehrwegeausbreitung) zuverlässig zu identifizieren. Dadurch kann die Dauer der Verwendung in der Produktion gemessen, die erhobenen Daten in die Cloud gespeichert und dort weiterverarbeitet werden. Ziel ist es, die Verwendung der Werkzeuge zu optimieren. So soll die Restlebensdauer prognostizierbar werden. Werkzeuge können damit quasi ihren Austausch oder ihre Wiederaufbereitung im Sinne von Industrie 4.0 adaptiv, selbstorganisiert und automatisch vornehmen.

Mängel bei bisherigen Identifikationssystemen

Bereits verfügbare Werkzeug-Identifikationssysteme erfordern meist Sichtkontakt zwischen Lesegerät und Werkzeug. Andere Lösungen verwenden funkbasierte Transponder-Technologien, die in den LF- oder HF-Bändern (120 kHz bis 13,56 MHz) arbeiten und eingeschränkte Reichweiten aufweisen. Das UHF-Band bei 866 MHz ermöglicht Reichweiten von bis zu 10 m mit Sichtkontakt und bei geringer Mehrwege-Ausbreitung des Funksignals. Starke Mehrwege-Ausbreitung, wie sie in Produktionsumgebungen aufgrund einer Vielzahl von metallischen Objekten auftritt, erfordert eine Kombination aus MIMO- und RFID-Technologie. Allerdings sind Antennen im Bereich 866 MHz mit ca. 10 cm vergleichsweise groß, so dass die Multi-Antennen-Lesegeräte in MIMO-Technologie aufgrund der Vielzahl von Antennen zu groß werden. Cute-Machining sollen die Tags aus wenigen Metern mit MIMO-Lesegeräten mit kleinen Antennen lesbar sein. Dies kann durch Verwendung von höheren RFID-Trägerfrequenzen z.B. bei 2,4 oder 5.8 GHz gelingen. Derartige MIMO-Lesegeräte und Mikrowellen-RFID-Tags gibt es derzeit allerdings noch nicht.

Die größte Herausforderung bei der Entwicklung von passiven RFID-Tags liegt in der geringen Verlustleistung des Gesamtsystems, die von der Energie begrenzt wird, die durch die Gleichrichtung des Funksignals des Lesegerätes gewonnen werden muss. Eine Link-Budget-Analyse bei Mikrowellen-Frequenzen im Bereich von z.B. 5,8 GHz zeigt die extremen Einschränkungen im Hinblick auf die verfügbare Energie am Empfänger. Neben der geringen Energie erschwert die hohe Frequenz eine verlustarme Energiegewinnung.

Blockschaltbild des passiven RFID Tags

Im Projekt Cute-Machining forscht die Fachgruppe Schaltungstechnik des Heinz Nixdorf Instituts an neuen Analog/RF-Frontend-Schaltungen für passive RFID-Tags der nächsten Generation bei 5.8 GHz. Die Forschungen konzentrieren sich dabei vor allem auf neuartige effiziente Hochfrequenz-Gleichrichter, die als ausschließliche Energieversorgung für den gesamten Tag dienen sollen. Der Forschungsansatz kombiniert verschiedene neue Schaltungstopologien und kombiniert diese mit verfügbaren on-chip Halbleiterbauelementen, um ein effizientes Energy-Harvesting bei 5.8 GHz zu ermöglichen.

Das Projekt wird in Kooperation mit industriellen und akademischen Partnern im Rahmen des Programms Produktion. NRW durchgeführt und wird durch die Europäische Union (EFRE) und das Land Nordrhein-Westfalen gefördert. So gehören dem Projektkonsortium Technologieunternehmen wie Cimsource und Prometec sowie Fraunhofer IMS und das Heinz Nixdorf Institut der Universität Paderborn an. Als Anwender bzw Pilotkunde stellt sich Sandvic Coromant zur Verfügung. (Quelle: Industrieanzeiger, Universität Paderborn)