Robotik und 3D-Druck : Neuer Schub für Leichtbau in der Luftfahrt

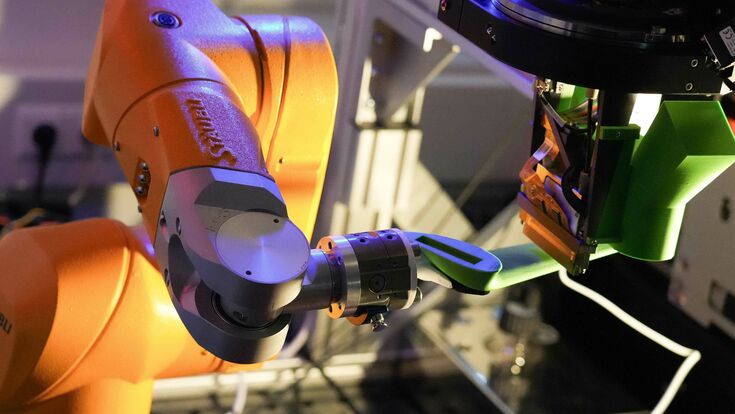

Mithilfe des hochpräzise arbeitenden Roboterarms wird der 3D-Druck überhaupt erst möglich.

- © Joanneum Research/RaiserDer Einsatz von bionisch optimierten Bauteilen aus Leichtbaumaterialien eröffnet nicht nur neue Möglichkeiten für die notwendige Gewichtsreduktion von Flugzeugen, sondern stellt auch neue Herausforderungen im Bereich der Fertigung und strukturellen Überwachung während des Einsatzes dar.

Die dafür benötigten Freiformgeometrien sind mit traditionellen Fertigungsmethoden nur mit wesentlich erhöhtem Aufwand herstellbar, was den Einsatz additiver Fertigung, wie 3D-Druck, unverzichtbar macht. Der Projektpartner Prime Aerostructures konstruiert und simuliert gewichtsoptimierte Flugzeugbauteile. Spezialist*innen der JOANNEUM RESEARCH am Standort Niklasdorf entwickeln ein 3D-Druck-Fertigungsverfahren mit Titan und alphacam austria liefert dazu Teile aus einem Hochleistungskunststoff, die ebenfalls 3D-gedruckt sind.

Prozesse zur Qualitätskontrolle und zyklischer Qualitätsüberwachung von Flugzeugteilen sind derzeit manuell realisiert und erfordern einen hohen Zeit- und Fachpersonalaufwand. Vor allem die strukturelle Komplexität von bionischen Bauteilen erhöht diesen Aufwand nochmals, was eine gewisse Hemmschwelle für das Verfahren darstellt. Hier setzt das Projekt 3d-strain-sense an: Mit einer neuen Methode werden Sensoren direkt auf Freiformflächen gedruckt, um die mechanischen Belastungen kontinuierlich zu überwachen und damit den Qualitätsüberwachungs- und Wartungsaufwand erheblich zu reduzieren. Die Herausforderung dabei liegt abermals in der Form der Leichtbauteile, denn hochkomplexe Formen lassen sich nur schwer mit den aktuellen Verfahren bedrucken.

Hier kommen Roboter ins Spiel. Michael Rathmair, Forschungsgruppenleiter bei ROBOTICS in Klagenfurt erklärt:

Tintenstrahldruck ist ein auch aus dem Büro allgemein bekanntes 2D-Druckverfahren. Mit Hilfe eines Roboters kann das zu bedruckende Bauteil beliebig bewegt und rotiert werden, was die dritte Dimension im Druckverfahren eröffnet. Unter Verwendung von leitfähigen Tinten wird es erstmals möglich, elektronische Sensoren mit sehr feinen Strukturen direkt auf konkav und konvex gekrümmten Oberflächen aufzudrucken.Michael Rathmair

Um zu zeigen, dass diese Technik auch für die Praxis tauglich ist, werden im Zuge des Forschungsprojektes Zusatztankhalterungen in Kleinflugzeugen mit unseren gedruckten Sensoren überwacht. Erste Versuche zeigen vielversprechende Resultate, die nicht nur kurzfristige wirtschaftliche Vorteile bei der Wartung von Kleinflugzeugen bieten, sondern auch die wissenschaftliche Expertise von JOANNEUM RESEARCH im Bereich der strukturellen Überwachung von bionischen Bauteilen stärkt. Langfristig sollen diese Entwicklungen den Weg für die Integration und Zustandsüberwachung von additiv gefertigten Bauteilen in die Primärstruktur von Flugzeugen ebnen. Bis 2035 könnte so die Kombination aus Ultra-Leichtbau und kontinuierlicher struktureller Überwachung den Standard für ein drastisch emissionsverringertes Fliegen setzen.

Das Projekt ist gefördert von der FFG und wird von der JOANNEUM RESEARCH koordiniert. Projektpartner sind die PRIME Aerostructures GmbH, Aviation Invest GmbH, Materials Center Leoben Forschung GmbH sowie die alphacam austria GmbH. Gestartet ist 3D-strain-sense im April 2023 und es läuft bis Ende März 2026.

Kontakt

Michael Rathmair: michael.rathmair@joanneum.at