Leitbetrieb Wien : Datamining: Wie Wiener das Gold im Datenmüll finden

Schon 1999 schrieb Thomas Grünberger seinen ersten Forschungsantrag zum Thema Data Mining. Und seitdem lässt ihn die Faszination rund um Big Data nicht mehr los. „2020 werden mehr Geräte mit dem Internet verbunden sein als Menschen“, prognostiziert der Technische Leiter (CTO) von plasmo Industrietechnik. „Die Möglichkeiten, die sich da auftun, sind riesig.“ Man kenne zwar die Geschäftsmodelle dahinter noch nicht, aber es sei die große Zeit für Unternehmen wie Google und Co. Außer im Industriebereich, denn da will Grünberger ein Stück vom Kuchen abhaben. Mit ihren vernetzen Prüfsystemen und intelligenten Algorithmen sichern sich die Wiener schon seit einigen Jahren einen fixen Platz im Daten-Roulette von Industrie 4.0.

Das Gold im Datenmüll finden.

Jedes Produktionssystem erfasst heute Daten. „Es gibt fast keine Fertigungslinien mehr, die nicht mit Sensoren oder Prüfsystemen ausgestattet sind“, so Grünberger. Der gebürtige Oberösterreicher warnt aber davor, diese Daten einfach nur zu sammeln. „Das ist Wissen, das Brach liegt.“ Die hohe Kunst dabei, ist es die Quintessenz aus dieser Datenflut zu extrahieren. Eine Aufgabe, die viele Unternehmen vor eine enorme Herausforderung stellt. Denn sie sehen sich immer öfter einer datentechnischen Ohnmacht gegenüber. „Big Data zu zähmen ist sehr schwierig“, weiß auch Grünberger. „Es braucht eine gewisse Intelligenz in den Systemen, die es schafft das Gold im Müll komprimiert an den Mann zu bringen.“ Diese statistischen Prozessanalysen sind genau das Spielfeld, wo sich die 30 plasmo-Mitarbeiter weltweit zu Hause fühlen und damit auch dick im Geschäft sind. So setzten bereits Audi, VW, Daimler, PSA und vor kurzem auch Opel auf deren Qualitätssicherungssysteme.

Qualitätssicherung für die generative Fertigung.

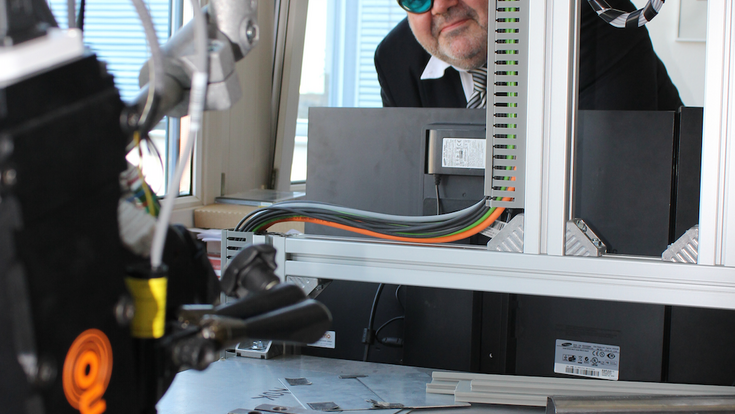

Erfasst werden diese Daten mithilfe von selbstentwickelten Prüfsystemen. Gefertigt bei der Kärntner Wild GmbH erzeugen die plasmo-Sensoren bis zu 20 Millionen Byte pro Sekunde. „Was das für ein 40-Sekunden-Bauteil an Daten heißt, ist keine Milchmädchen-Rechnung mehr“, versichert Grünberger. Zusammen mit EOS entwickelt plasmo gerade eine Qualitätssicherungsmethode für die generative Fertigung. „Auch im 3D-Druck haben wir es mit extrem hohen Datenraten zu tun“, so Grünberger. Allein ein kleines Bauteil bestehe aus rund 10.000 Schichten. „Pro Schicht bedeutet das fast ein Gigabyte an Daten“, rechnet der CTO vor.

Nächster Schritt: Anbindung ans MES.

Pro Monat müssen im 20ten Wiener Gemeindebezirk mehrere 10 Terabyte Daten verarbeitet, Wissen extrahiert und komprimiert werden. Am Ende bleiben damit nur mehr 20 Gigabyte an sogenannten Komprissionsraten übrig. „Eben das Gold im Datenmüll“, so der CTO. Das nächste große Ziel der Wiener: Ihre Analysetools anbindbar an ein Manufacturing Execution System (MES) zu machen. Denn Grünberger’s Vorstellung von Industrie 4.0 ist es Produktionen besser steuerbar zu machen. Ein Werkzeug dazu, könnten sicher die Trendanalysen der Wiener darstellen. Und diese wären noch brauchbarer über ein direktes Reporting ins MES.

„Ausgehend vom ERP-System gehen die Daten runter an das MES und dann rein in die Maschinen“, erklärt Grünberger den technischen Datenhighway. „Wir wollen über dieselbe Schnittstelle Daten zurückreporten können.“ Wichtig dabei: Die neue Schnittstelle soll völlig offen und herstellerunabhängig sein. Ein Stahlproduzent haben so ein System bereits im Einsatz. In den nächsten ein bis zwei Jahren soll die neue Schnittstelle industriereif sein. Einziger Knackpunkt sei noch die Frage der Datenhoheit: „Die muss nämlich unbedingt beim Endkunden liegen“, so Grünberger. Vor allem die Luftfahrt sei da ein heikles Thema. Denn mit ihren Prüfsystemen könnten die Wiener mittlerweile selbst empfindlichste Bauteilinformationen extrahieren. Eine Echtzeit-Datenverschlüsselung ist deshalb Grundvoraussetzung bei plasmo. Man arbeite aber bereits intensiv an einer Möglichkeit, dass Kunden nur noch gewisse Datenpakete extrahieren können und somit nicht mehr gezwungen sind das sensible Komplettpaket außer Haus zu geben.

Kurz und Knackig:

Das versteht Thomas Grünberger unter Industrie 4.0

Big Data: Indem wir Wissen das in unseren Daten brach liegt extrahieren und dann als nutzbare Information für unsere Produktionen komprimieren.

Was ist für Sie das Unwort des Jahres in Zusammenhang mit Industrie 4.0?

Die Aussage, Industrie 4.0 ist ein Unwort , denn es ist eine riesen Chance.